ブラックジルコニアセラミックリングは、精密成形と高温焼結により高純度ジルコニアで作られた高性能エンジニアリングセラミックアセンブリです。その四角形の結晶構造により、材料はより高い機械的強度 (>1000 MPa)と破壊靱性を獲得し、硬度はモース 9 を超え、耐摩耗性は金属や通常のセラミックをはるかに上回ります。ダークブラックの外観は、焼結プロセス中の結晶相構造の正確な制御に由来しており、材料...

詳細を見る メールアドレス: zf@zfcera.com

メールアドレス: zf@zfcera.com

電話: +86-188 8878 5188

電話: +86-188 8878 5188

アルミナセラミックス: 業界に隠されたこの「オールラウンドな素材」が必需品である理由は何ですか?

2025-10-11

Content

- 私は。そのパフォーマンス指標はどの程度印象的ですか?3 つのコア利点を解き放つ

- II。それなしではできないフィールドはどれですか?5 つのシナリオにおけるアプリケーションの真実

- III。テクノロジーのアップグレードはどのように行われますか?「使える」から「使いやすい」へのブレークスルー

- IV。選択と使用のためのスキルはありますか?落とし穴を避けるためのこれらのポイントを確認してください

- V を。使用中に障害が発生した場合の対処法?一般的な問題に対する緊急ソリューション

- 6。投資コストにはそれだけの価値がありますか?さまざまなシナリオの利益計算方法

- VII。さまざまなシナリオを選択するにはどうすればよいですか?対象を絞った選択ガイド

- VIII。他の素材とどう比較しますか?代替材料の分析

- IX。インストールと保守方法は?実用的な手順とメンテナンスポイント

- X。結論: 産業進化におけるアルミナセラミックの不可欠な役割

私は。そのパフォーマンス指標はどの程度印象的ですか?3 つのコア利点を解き放つ

産業界の「見えないチャンピオン」として、 アルミナセラミック 金属やプラスチックなどの従来の材料よりも優れた性能データから中核となる競争力を導き出し、さまざまなシナリオにわたって明確な実践的なサポートを提供します。

硬度と耐摩耗性の点では、モース硬度はダイヤモンド(レベル 10) に次ぐレベル 9—2 に達し、通常の鋼(レベル 5-6 に準拠している) をはるかに上回ります。ナノ結晶焼結後、その粒径は50-100nmの間で制御でき、表面粗さはRa 0。02μm未満に低下し、耐摩耗性がさらに向上します。金鉱山のスラリー輸送プロジェクトでは、鋼鉄ライニングのパイプをナノ結晶アルミナセラミックライナーに置き換えると、摩耗率が鋼の 1/20 に低下することが実証されています。5 年間の連続使用後でも、ライナーの摩耗は依然として 0。5 mm 未満でしたが、従来のスチール ライナーは 3-6 か月ごとに交換する必要があります。セメント工場では、アルミナセラミックエルボの耐用年数は8-10年—高マンガン鋼エルボの6-8倍—で、年間メンテナンス時間が3-4回短縮され、企業のメンテナンスコストが毎年100万元近く節約されます。

その耐高温性も同様に優れています。純粋なアルミナセラミックの融点は約 2050°C で、1400°C で長期間安定して動作できます。熱膨張係数はわずか 7。5×10⁻⁶/°C (20-1000°C 範囲内)で、遷移層設計により炭素鋼やステンレス鋼と完全に一致し、熱サイクルによる亀裂を防ぎます。火力発電所の800°C高温灰輸送システムでは、1Cr18Ni9Ti合金ライナーを95%アルミナセラミックライナーに置き換えることで、耐用年数が6〜8か月から3〜4年—5倍に延長されました。さらに、セラミックの滑らかな表面により灰の付着が減少し、輸送抵抗が 15% 低下し、エネルギー損失が年間 20% 節約されます。

化学的安定性の観点から見ると、アルミナセラミックは酸、アルカリ、塩に対して強い耐性を持つ不活性材料です。臨床検査の結果、純度 99% のセラミック サンプルを 30% 硫酸に 1 年間浸漬した場合、重量損失は 0。01 g 未満で、目に見える腐食は見られませんでした。対照的に、同じ条件下での 316L ステンレス鋼サンプルでは 0。8 g の損失があり、明らかな錆が見られました。化学プラントでは、37% 濃塩酸タンクで使用されるアルミナ セラミック ライナーが 10 年間の使用後も漏れのない状態を保っており、従来の FRP(繊維強化プラスチック)ライナーの耐用年数が 2 倍になり、FRP の経年劣化に伴う安全上の危険が排除されています。

II。それなしではできないフィールドはどれですか?5 つのシナリオにおけるアプリケーションの真実

の「オールラウンドなプロパティ」 アルミナセラミック 主要な産業分野や医療分野でかけがえのないものにし、これらの分野の重大な問題点を効果的に解決します。

鉱業では、スラリー輸送パイプ以外にも、アルミナセラミックが破砕機ライナーやボールミル粉砕媒体に広く使用されています。スチールボールを 80 mm アルミナセラミックボールに置き換えた銅鉱山では、エネルギー消費量が 25% 削減されました—セラミックボールのおかげで’。密度はスチールのわずか 1/3 でした。この交換により、スラリーの鉄イオン汚染も排除され、銅精鉱グレードが 2% 増加し、年間銅生産量が 300 トン増加しました。浮選機のインペラをアルミナセラミックでコーティングすると、耐摩耗性が 3 倍になり、耐用年数が 2 か月から 6 か月に延長され、メンテナンスのための計画外のダウンタイムが短縮されました。

電力分野では、アルミナセラミックはボイラーパイプの保護、変圧器の絶縁、高温灰の輸送において重要な役割を果たしています。厚さ 0。3 mm のプラズマ スプレー アルミナ セラミック コーティングをエコノマイザー パイプに塗布した火力発電所では、パイプの摩耗率が 80% 減少し、腐食率が 0。2 mm/年から 0。04 mm/年に減少しました。これにより、パイプの耐用年数が 3 年から 10 年に延長され、ボイラー 1 台あたりの年間交換コストが約 500,000 元節約されました。500 kV 変電所の場合、純度 99。5% のアルミナ セラミック絶縁体は絶縁強度 20 kV/mm で、最大 300°C の温度に耐えることができ、従来の絶縁体と比較して雷トリップ率が 60% 低下します。

半導体業界では、99。99% 純度のアルミナ セラミック—金属不純物含有量が 0。1 ppm 未満—がリソグラフィー機械の段階の製造に不可欠です。これらのセラミックは、加工されたウェーハ中の鉄含有量が 5 ppm 未満に保たれることを保証し、7 nm チップ製造の厳しい要件を満たします。また、半導体エッチング装置のシャワーヘッドは、表面精度±0。005mmのアルミナセラミック製で、エッチングガスの均一な分布を確保し、エッチング速度の偏差を3%以内に制御することで、チップ製造歩留まりを向上させます。

新エネルギー車では、厚さ 0。5 mm のアルミナ セラミック熱伝導シートがバッテリーの熱管理システムに使用されます。これらのシートの熱伝導率は 30 W/(m·K)、体積抵抗率は 10¹⁴ Ω·cm を超えており、バッテリー パックの温度を ±2°C 以内に効果的に安定させ、熱暴走を防ぎます。アルミナセラミックベアリング(純度99%)の摩擦係数はわずか0。0015—従来のスチールベアリングの1/3—、耐用年数は50万km(スチールベアリングの3倍)です。これらのベアリングを使用すると、車両の重量が 40% 削減され、100 km あたりの電力消費量が 1。2 kWh 削減されます。

医療分野では、アルミナセラミックは生体適合性に優れているため、埋め込み型デバイスに最適です。たとえば、人工股関節用の直径 28 mm のアルミナ セラミック大腿骨ヘッドは超精密研磨を受け、表面粗さは Ra <0。01 μm になります。この低い摩擦係数により、患者は手術後に 120° の可動域を達成できます。臨床データによると、移植後 5 年経っても患者の 92% がこの可動性を維持しており、補綴物の緩み率は従来の金属補綴物の緩み率 8% よりもわずか 3%—はるかに低いです。歯科インプラントの場合、アルミナセラミック表面をサンドブラストと酸エッチングで処理して多孔質構造を形成し、骨細胞の接着を促進し、3 か月以内に 95% のオッセオインテグレーション率を達成します。セラミックの色も天然歯の色とよく一致しており、美的要件を満たしています。

III。テクノロジーのアップグレードはどのように行われますか?「使える」から「使いやすい」へのブレークスルー

アルミナセラミック製造における最近の進歩は、プロセス革新、インテリジェントアップグレード、材料配合という 3 つの主要分野に焦点を当てています—これらはすべて、パフォーマンスの向上、コストの削減、アプリケーションシナリオの拡大を目的としています。

プロセス革新:3Dプリンティングと低温焼結

3D プリンティング技術は、複雑な形状のセラミック部品の製造における課題に対処します。アルミナセラミックコア用の光硬化性 3D プリンティングにより、直径 2 mm もの小さな湾曲した流路を統合的に形成できます。このプロセスにより、寸法精度が ±0。1 mm に向上し、表面粗さが Ra 1。2 μm(従来のスリップキャスティング)から Ra 0。2 μm に低下し、コンポーネントの摩耗率が 20% 低下します。エンジニアリング機械会社はこの技術を使用して油圧システム用のセラミックバルブコアを製造し、納期を 45 日(従来の処理)から 25 日に短縮し、不合格率を 8% から 2% に短縮しました。

低温焼結技術—MgO や SiO などのナノスケールの焼結助剤を添加することで実現₂—により、アルミナ セラミックの焼結温度が 1800°C から 1400°C に低下し、エネルギー消費量が 40% 削減されます。温度が低いにもかかわらず、焼結セラミックは密度 98%、ビッカース硬度(HV)1600 を維持しており、これは高温焼結製品に匹敵します。この技術を採用したセラミックメーカーは、耐摩耗性ライナーの製造にかかる年間電気代を20万元節約するとともに、高温焼結に伴う排気ガスも削減した。

インテリジェントなアップグレード: センサーの統合と AI 主導のメンテナンス

センサーが組み込まれたインテリジェントなアルミナ セラミック コンポーネントにより、動作条件をリアルタイムで監視できます。たとえば、厚さ 0。5 mm の圧力センサーを内蔵したセラミック ライナーは、表面圧力分布と摩耗状態に関するデータを 90% 以上の精度で中央制御システムに送信できます。炭鉱はこれらのインテリジェントライナーをスクレーパーコンベアに実装し、実際の摩耗データに基づいて固定の 3 か月のメンテナンスサイクルから動的な 6-12 か月のサイクルに移行しました。この調整により、メンテナンスコストが 30% 削減され、計画外のダウンタイムが最小限に抑えられました。さらに、AI アルゴリズムは過去の摩耗データを分析して材料の流量や輸送速度などのパラメーターを最適化し、セラミック部品の耐用年数をさらに 15% 延長します。

材料配合: 機能の強化

アルミナセラミックを他のナノ材料と配合することで、その機能範囲が広がります。アルミナセラミックに 5% グラフェンを添加すると(ホットプレス焼結により)、優れた絶縁性能(体積抵抗率 >10¹³ Ω·cm)を維持しながら、熱伝導率が 30 W/(m·K)から 85 W/(m·K)に向上します。この複合セラミックは現在、LED チップの放熱基板として使用されており、放熱効率が 40% 向上し、LED の耐用年数が 20,000 時間延長されています。

もう 1 つの革新は、MXene(Ti₃C₂Tx)- アルミナ複合セラミックです。これは、1-18 GHz 周波数帯域で 35 dB の電磁シールド効果を達成し、最大 500°C の温度に耐えることができます。これらの複合材料は 5G 基地局信号シールドに使用され、外部干渉を効果的にブロックし、安定した信号伝送を保証します—信号ビット エラー レートを 10⁻⁶ から 10 に低減⁻⁹。

IV。選択と使用のためのスキルはありますか?落とし穴を避けるためのこれらのポイントを確認してください

アルミナセラミックの価値を最大化し、早期故障や不必要なコストにつながるよくある間違いを回避するには、科学的選択とアルミナセラミックの適切な使用が不可欠です。

1。アプリケーションシナリオに基づく純度マッチング

アルミナセラミックの純度は性能とコストに直接影響するため、特定のニーズに基づいて選択する必要があります

半導体や精密エレクトロニクスなどのハイエンド分野では、不純物含有量が低く、絶縁性が高いことを保証するために、純度 99% を超えるセラミック(半導体部品の場合は 99。99% が望ましい)が必要です。

産業摩耗シナリオ(採掘スラリーパイプ、発電所の灰輸送など)では、通常、純度 95% のセラミックが使用されます。これらは十分な硬度と耐摩耗性を提供しますが、純度 99。99% のセラミックのうち 1/10 しかかかりません。

強い腐食環境(化学プラントの濃縮酸タンクなど)では、純度が高いほど多孔性が低下し、耐食性が向上するため、純度 99% を超えるセラミックが推奨されます。

弱い腐食環境(中性水処理パイプラインなど)では、性能とコストのバランスをとるために純度 90% のセラミックを使用できます。

2。最適なパフォーマンスを実現するプロセス識別

セラミック製造プロセスを理解することは、特定のシナリオに適した製品を特定するのに役立ちます

3D プリント セラミックスは複雑な形状(カスタム フロー チャネルなど)に最適で、パーティング ラインがないため、構造の完全性が向上します。

低温焼結セラミックは、非極端なシナリオ(通常の摩耗ライナーなど)に対して費用対効果が高く、高温焼結代替品よりも 15-20% 低価格です。

表面処理はアプリケーションのニーズに合わせて行う必要があります。研磨された表面(Ra <0。05 μm)は、抵抗を減らすために流体輸送に適しています。サンドブラストされた表面は摩擦を増加させ、滑り止め設備(耐摩耗性床など)に最適です。

3。耐久性を確保するための設置基準

不適切な設置は、初期のセラミック故障の主な原因です。次のガイドラインに従ってください:

セラミックライナーの場合: 基板表面を <0。5 mm/m の平坦度まで研磨し、錆(サンドペーパーを使用)と油(脱脂剤を使用)を除去して良好な接着性を確保します。高熱シナリオ(窯など)には高温接着剤 (≥200°C)を使用し、腐食環境には耐酸性接着剤を使用します。接着剤を厚さ 0。1-0。2 mm の層に塗布し(厚すぎると亀裂が生じ、薄すぎると接着強度が低下します)、80°C で 24 時間硬化します。

セラミックパイプの場合: 漏れを防ぐために、接合部にセラミックシールまたはフレキシブルグラファイトガスケットを使用します。自重によるパイプの曲がりを防ぐために、≤3 m ごとにサポートを設定します。設置後、作動圧力の 1。2 倍の圧力テストを実施して、漏れがないことを確認します。

4。保管とメンテナンスの実践

適切な保管とメンテナンスにより、セラミックの耐用年数が延長されます

保管: セラミックは乾燥(相対湿度 ≤60%)および低温(温度 ≤50°C)の環境に保管し、接着剤の老化(事前に接着されたコンポーネントの場合)や性能に影響を与える吸湿を防ぎます。

定期検査: 高摩耗シナリオ(採掘、電力など)に対して毎週検査を実施し、摩耗、亀裂、緩みがないか確認します。精密シナリオ(半導体、医療など)の場合、超音波検査装置を使用した毎月の検査で内部欠陥を早期に検出できます。

洗浄: 高圧水 (0。8-1 MPa)を使用して、工業環境でセラミック表面に蓄積したスラリーや灰を洗浄します。電子セラミックまたは医療用セラミックの場合は、表面に傷や汚染を避けるために、乾燥した糸くずのない布を使用してください—セラミックに損傷を与える腐食性クリーナー(強酸など)は絶対に使用しないでください。

交換タイミング: 耐摩耗性ライナーの厚さが 10% 減少したら(基板の損傷を防ぐため)、精密部品(半導体キャリアなど)の最初のひび割れの兆候(軽微なひび割れでも)があるときは、性能エラーを避けるために交換します。

5。持続可能性のためのリサイクル

リサイクルを容易にするために、モジュール設計(取り外し可能なライナー、分離可能な金属セラミック複合材料など)のアルミナセラミックを選択してください

セラミック部品は粉砕され、低純度セラミック(純度 90% の摩耗ライナーなど)の原料として再利用されます。

金属部品(取り付けブラケットなど)は分離してリサイクルし、金属を回収することができます。

不適切な取り扱い(埋め立てなど)は資源を浪費し、環境に害を及ぼす可能性があるため、適切な処分についてはセラミックメーカーまたは専門のリサイクル機関にお問い合わせください。

V を。使用中に障害が発生した場合の対処法?一般的な問題に対する緊急ソリューション

適切な選択と設置を行っても、予期しない故障(摩耗、亀裂、剥離など)が発生する可能性があります。タイムリーで正しい緊急治療により、ダウンタイムを最小限に抑え、一時的な耐用年数を延ばすことができます。

1。過度のローカルウェア

まず、摩耗が加速する原因を特定し、的を絞った対策を講じます

特大の材料粒子(例: 採掘スラリー中の石英砂 >5 mm)によって引き起こされる場合は、セラミックを保護するために摩耗領域に一時的なポリウレタン ガスケット(厚さ 5-10 mm)を取り付けます。同時に、大きな粒子がパイプラインに入るのを防ぐために、材料処理システムの摩耗したスクリーンを交換します。

過剰な流量(例: 灰輸送パイプ内の >3 m/s)が原因の場合は、制御バルブを調整して流量を 2-2。5 m/s に減らします。ひどく摩耗した肘の場合は、「デフレクター速乾セラミックパッチ」修復方法を使用してください。パッチを高温速乾性接着剤(硬化時間 ≤2 時間)で取り付けて、流れの方向を変え、直接的な衝撃を軽減します。この修理は1-2 ヶ月間通常の動作を維持することができ、完全な交換のための時間を確保します。

2。セラミッククラック

亀裂の処理は、さらなる損傷を避けるために重大度によって異なります

軽微な亀裂(長さ <50 mm、幅 <0。2 mm): 亀裂を V 字型の溝(深さ 2-3 さん mm)に粉砕して、応力点を除去します。溝をアセトンで洗浄し、アルミナベースの修復剤(高熱シナリオでは耐熱性 ≥1200°C)で満たします。硬化後、表面を研磨して平坦性を回復し、漏れテストを実施します(例:漏れ検出溶液を塗布して気泡がないか確認します)。この修理は耐用年数を3-6 ヶ月延長することができます。

重大な亀裂(長さ >100 mm またはコンポーネントの貫通): 材料の漏れやコンポーネントの破損を防ぐために、直ちに機器を停止してください。セラミックを交換する前に、生産の中断を最小限に抑えるために一時的なバイパス(流体輸送用のフレキシブルホースなど)を設置してください。

3。ライナー分離

ライナーの剥離は、多くの場合、接着剤の老化や基板の変形によって引き起こされます。次のように対処します:

スクレーパーとアセトンを使用して、剥離領域から残留接着剤と破片を除去します。基板表面が平らな場合は、高強度接着剤(接着強度 ≥15 MPa)を再塗布し、新しいライナーを重量 (0。5-1 MPa の圧力)で 24 時間プレスして、完全に硬化させます。

基板が変形している場合(例:へこんだ鋼板)、ライナーを再度取り付ける前に、まず油圧ジャッキを使用して基板の形状を変更し、平坦性(誤差 ≤0。5 mm)を回復します。

高振動シナリオ(ボールミルなど)の場合は、ライナーの端に沿って金属製のプレスストリップを取り付け、ボルトで固定して振動による取り外しを減らします。

6。投資コストにはそれだけの価値がありますか?さまざまなシナリオの利益計算方法

アルミナセラミックは従来の材料よりも初期コストが高くなりますが、耐用年数が長く、メンテナンス要件が低いため、長期的なコストが大幅に削減されます。「全ライフサイクルコスト法」—初期投資、耐用年数、維持費、隠れた損失を考慮—を使用すると、以下の表に示すように、それらの真の価値が明らかになります

表 3: 費用便益の比較 (5 年サイクル)

| アプリケーション | 材料 | 初期コスト(ユニットあたり) | 年間メンテナンス費用 | 合計 5 年間のコスト | 5 年間の出力/サービスゲイン | 純利益(相対) |

| 鉱山スラリーパイプ(1m) | スチール張り | 800元 | 4,000元(交代2-4名) | 23,200元 | 基本的なスラリー輸送;鉄汚染のリスク | 低 (-CNY 17,700) |

|

| セラミックライニング | 3,000元 | 500元(定期検査) | 5,500元 | 安定した輸送; 汚染なし; シャットダウンが少ない | 高(17,700元) |

| オートベアリング (1 セット) | スチール | 200元 | 300元(交代要員3名) | 1,500元 | 150,000 km サービス;頻繁な交換ダウンタイム | 低 (-CNY 700) |

|

| アルミナセラミック | 800元 | CNY 0(交換不要) | 800元 | 500,000 km サービス;低い故障率 | 高(700元) |

| 医療用股関節 | 金属補綴物 | 3万元 | 7,500元(改訂確率15%) | 37,500元 | 10-15 年の使用; 8% の緩み率; 潜在的な修正の痛み | 中 (-CNY 14,000) |

|

| セラミックプロテーゼ | 5万元 | 1,500元 (3% Revision Probability) | 51,500元 | 20-25 年の使用; 3% の緩み率; 最小限の修正の必要性 | 高額(長期的には 14,000 CNY) |

コスト計算の主な考慮事項:

地域調整: 人件費(例: 保守作業員 ’ 賃金)と原材料価格は地域によって異なります。たとえば、人件費の高い地域では、スチールライニングパイプの交換コスト(頻繁な停止と労力が必要)がさらに高くなり、セラミックライニングパイプのコスト効率が向上します。

隠れたコスト: これらは見落とされがちですが、重要です。半導体製造では、低品質部品による金属汚染により廃棄された 1 枚のウェーハに数千ドルの費用がかかる場合があります—アルミナ セラミックス’。不純物含有量が低いため、このリスクは排除されます。医療現場では、股関節再置換手術の費用は高くなるだけでなく、患者の生活の質も低下します。これはセラミックプロテーゼが最小限に抑える「社会的コスト」です。

省エネ: 新エネルギー車では、セラミックベアリング’の摩擦係数が低いため電力消費が削減され、車両オペレーターや個人ユーザーにとって長期的な節約につながります(特にエネルギー価格の上昇に伴い)。

初期コストだけでなくライフサイクル全体に焦点を当てることで、アルミナセラミックがほとんどの需要の高いシナリオで優れた価値を提供することが明らかになります。

VII。さまざまなシナリオを選択するにはどうすればよいですか?対象を絞った選択ガイド

適切なアルミナセラミック製品を選択するには、その特性を用途の特定の要求に合わせて調整する必要があります。次の表は、一般的なシナリオの主要なパラメータをまとめたもので、特殊なケースに関する追加のガイダンスを以下に示します。

表 2: アルミナ セラミックのシナリオベースの選択パラメータ

| アプリケーション Scenario | 必要な純度 (%) | 表面処理 | 次元公差 | キーパフォーマンスフォーカス | 推奨構造 |

| 鉱山スラリーパイプ | 92-95 さん | サンドブラスト | ±0。5 mm | 耐摩耗性; 耐衝撃性 | 湾曲したライニングプレート(パイプの内壁にフィットするため) |

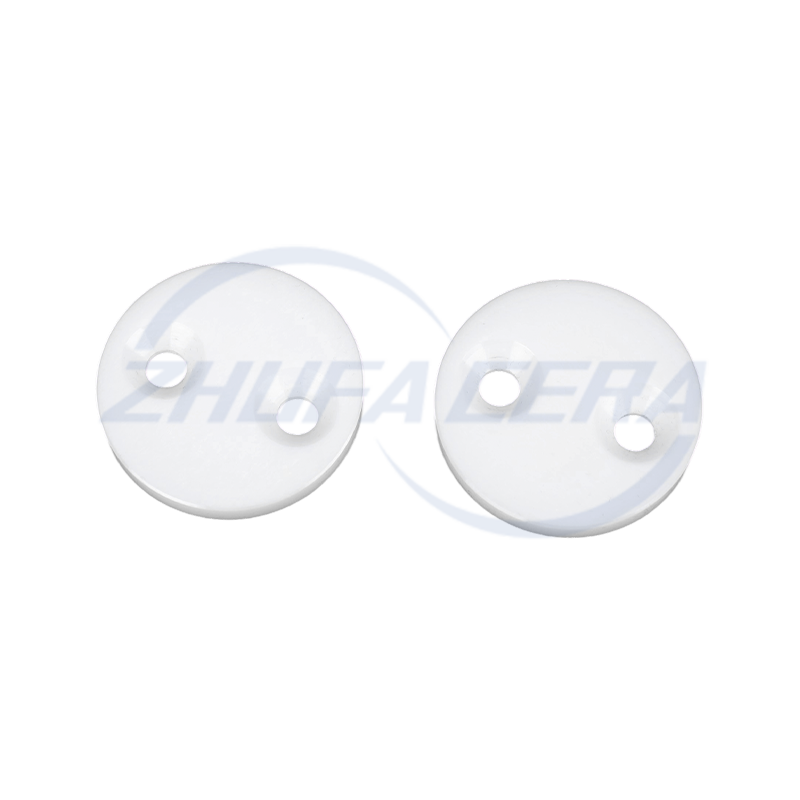

| 半導体キャリア | 99.99 | 精密研磨(Ra <0。02 μm) | ±0。01 mm | 低不純物; 絶縁性; 平坦性 | あらかじめ開けられた取り付け穴を備えた薄い平板 |

| 医療用股関節s | 99.5 | 超精密研磨(Ra <0。01 μm) | ±0。005 mm | 生体適合性; 低摩擦; 耐摩耗性 | 球状大腿骨頭;寛骨臼カップ |

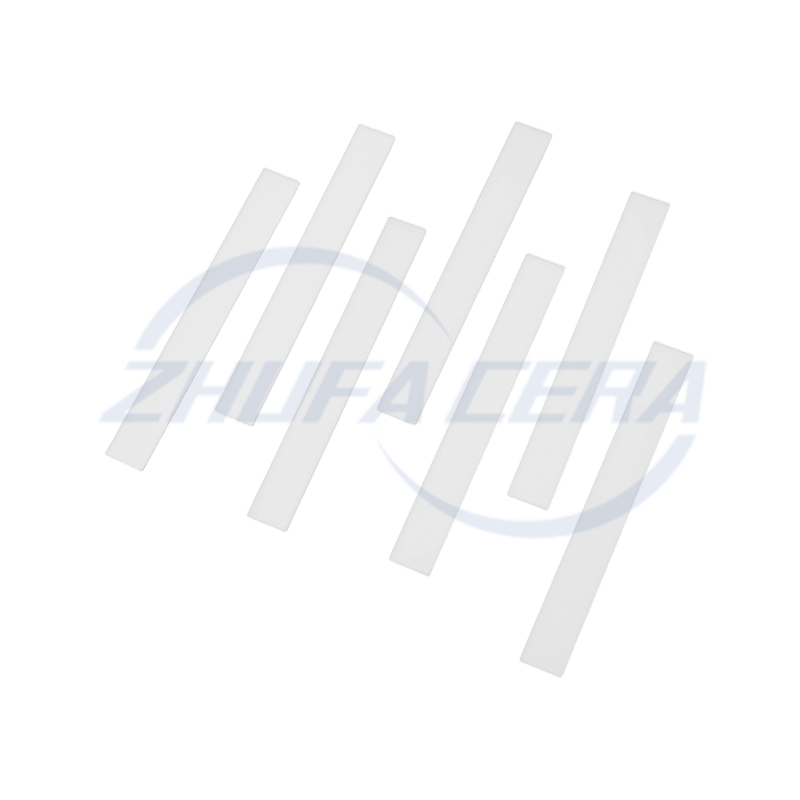

| 高温窯ライナー | 95-97 さん | シーリングコーティング(毛穴を埋めるため) | ±1mm | 熱衝撃抵抗; 高温安定性 | 長方形のブロック(簡単に設置できる連動設計) |

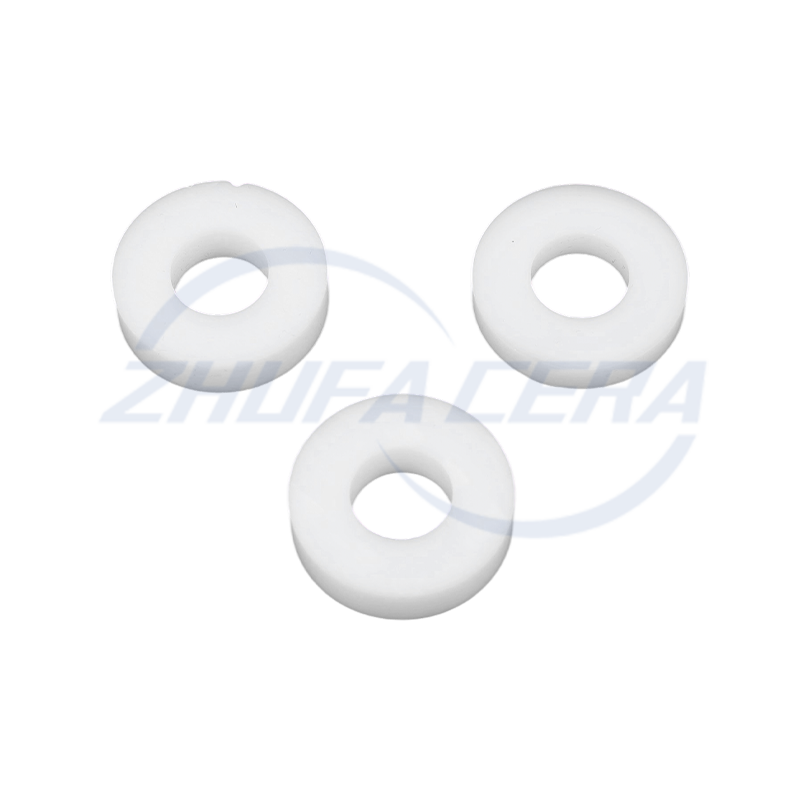

| 新しいエネルギーベアリング | 99 | 研磨(Ra <0。05 μm) | ±0。05 mm | 低摩擦; 耐食性 | 円筒形のリング(精密研磨された内径/外径付き) |

特別なシナリオに関するガイダンス:

強力な腐食環境(例:化学酸タンク):

腐食性媒体を捕捉する可能性のある小さな細孔をブロックするために、表面シール処理(シリコンベースのシーラントなど)を備えたセラミックを選択してください。

耐酸性接着剤(例:フッ素ポリマーで改質されたエポキシ樹脂)と組み合わせて、セラミックと基板の結合が劣化しないようにします。

低純度セラミック (<95%) は気孔率が高いと腐食が浸透するリスクが高まるため、避けてください。

高振動シナリオ(例:ボールミル、振動スクリーン):

ひび割れなく繰り返しの衝撃に耐えられる、より高い靭性を備えたセラミック(例:純度 95% のアルミナにジルコニアを 5% 添加)を選択します。

ライナーを固定するには、接着剤に加えて機械式ファスナー(ステンレス鋼ボルトなど)を使用してください—振動により、時間の経過とともに接着結合が弱まる可能性があります。

薄いセラミックは欠けやすいため、衝撃エネルギーを吸収するには厚いセラミック (≥10 mm)を選択してください。

高粘度の流体輸送(例:スラッジ、溶融プラスチック):

液体が付着して詰まりが発生するのを防ぐために、鏡面研磨された内面(Ra <0。05 μm)を指定します。

流体が蓄積する可能性のある隙間をなくすために、滑らかでシームレスな構造(セグメント化されたライナーの代わりに一体型のセラミックパイプなど)を選択してください。

漏れや流れの制限を避けるために、パイプジョイントの寸法公差が厳しい (±0。1 mm)ことを確認してください。

VIII。他の素材とどう比較しますか?代替材料の分析

アルミナセラミックは、多くの用途で金属、エンジニアリングプラスチック、その他のセラミックと競合します。それらの相対的な長所と短所を理解することは、情報に基づいた意思決定を行うのに役立ちます。以下の表は主要業績評価指標を比較しており、詳細な分析は次のとおりです。

表 1: アルミナ セラミックスと代替材料(主要性能指標)

| 材料 Type | モース硬度 | 耐用年数(典型的) | 温度抵抗(最大) | 耐腐食性 | 密度(g/cm³) | コストレベル(相対) | 適切なシナリオ |

| アルミナセラミックs | 9 | 5-10 年 | 1400°C | 素晴らしい | 3。6-3。9 | 中くらい | 鉱業; 電力; 半導体; 医療 |

| 炭素鋼 | 5-6 | 0。5-2年 | 600°C | 悪い(湿気が錆びる) | 7.85 | 低 | 一般的な構造部品; 低摩耗静的アプリケーション |

| 316Lステンレススチール | 5。5-6 | 1-3 年 | 800°C | 良い(弱酸に強い) | 8.0 | 中くらい-Low | 食品加工装置; 穏やかな腐食環境 |

| ポリウレタン | 2-3 | 1-2 年 | 120°C | 中程度(オイル、マイルドな化学物質に耐えます) | 1。2-1。3 | 低 | 軽摩耗コンベアベルト;低温パイプライナー |

| ジルコニアセラミックス | 8.5 | 8-15 年 | 1200°C | 素晴らしい | 6。0-6。2 | 高い | 医療用膝関節;衝撃の大きい工業用部品 |

| シリコンカーバイドセラミック | 9.5 | 10-20 年 | 1600°C | 素晴らしい | 3。2-3。3 | 非常に高い | サンドブラスト nozzles; ultra-high-temperature kiln parts |

詳細な比較:

アルミナセラミックス vs。金属(炭素鋼、316Lステンレス鋼):

セラミックの利点: 硬度は3-5 倍高いため、摩耗シナリオでは耐用年数が5-10 倍長くなります。これらは完全に耐食性があります(酸で錆びたり分解したりする鋼とは異なります)。密度が低い(鋼の 1/3-1/2)ため、機器の重量とエネルギー使用量が削減されます。

セラミックの欠点: 靭性が低い—セラミックスは、激しい衝撃(例: 重金属物体がセラミックライナーに衝突した場合)で割れる可能性があります。複雑な構造部品(カスタムブラケットなど)の場合、金属の成形が容易になります。

妥協の解決策: セラミックと金属の複合材料(例: セラミックのインナーライナーを備えたスチールシェル)は、セラミックの耐摩耗性と金属の靭性を兼ね備えています。

アルミナセラミックス vs。エンジニアリングプラスチック(ポリウレタン):

セラミックの利点: 11 倍高い温度 (1400°C 対 120°C)に耐えることができ、10-20 倍高い圧縮強度を備えているため、高熱、高圧用途(キルンライナー、油圧バルブなど)に適しています。プラスチックのようにクリープ(圧力下で時間の経過とともに変形)しません。

セラミックの欠点: 初期コストと重量が高くなります。プラスチックはより柔軟であるため、曲げを必要とする用途(軽量コンベアベルトなど)に適しています。

アルミナセラミックとその他のセラミック(ジルコニア、炭化ケイ素):

vs。ジルコニア: ジルコニアは靭性が優れている (2-3 倍高い)ため、膝関節(股関節よりも衝撃が大きい)に使用されます。ただし、アルミナは硬く、安価で(ジルコニアのコストの 1/2-2/3)、耐熱性が高く (1400°C 対 1200°C)、工業用摩耗や高温シナリオに適しています。

vs。シリコンカーバイド: シリコンカーバイドはより硬く、より耐熱性がありますが、非常に脆く(落とすと割れやすい)、非常に高価です(アルミナのコストの5-8 倍)。極端な場合(一定の研磨衝撃に耐える必要があるサンドブラストノズルなど)にのみ使用されます。

IX。インストールと保守方法は?実用的な手順とメンテナンスポイント

アルミナセラミックス’の耐用年数を最大化するには、適切な設置とメンテナンスが不可欠です。取り付けが不十分だと、早期の故障(ライナーの脱落、不均一な圧力による亀裂など)につながる可能性があり、メンテナンスを怠ると、時間の経過とともにパフォーマンスが低下する可能性があります。

1。標準化されたインストールプロセス

設置プロセスは製品の種類によって若干異なりますが、最も一般的な用途(ライニングプレート、パイプなど)には次の手順が適用されます:

ステップ1:設置前検査

基板チェック: 基板(例: 鋼管、コンクリート壁)がきれいで、平らで、構造的に健全であることを確認します。80 グリットのサンドペーパーで錆を取り除き、脱脂剤(イソプロピルアルコールなど)で油を取り除き、グラインダーで突起(溶接ビーズなど)を取り除きます。基板の平坦度は 0。5 mm/m— を超えてはなりません。表面が不均一だとセラミックに不均一な圧力がかかり、亀裂が発生します。

セラミックチェック: 各セラミックコンポーネントに欠陥がないか検査します: 亀裂(肉眼またはタッピングで確認可能—クリアで鮮明な音は亀裂がないことを示します; 鈍い音は内部亀裂を意味します)、チップ(耐摩耗性を低下させる)、およびサイズの不一致(キャリパーを使用して寸法が設計と一致していることを確認します)。

ステップ 2: 接着剤の選択と準備

シナリオに基づいて接着剤を選択します:

高温 (≥200°C): 無機接着剤(ケイ酸ナトリウムベースなど)または高温エポキシ樹脂(キルン用途では ≥1200°C の定格)を使用します。

腐食環境: 耐酸性接着剤(窒化ホウ素で改質したエポキシなど)を使用します。

室温 (≤200°C): 汎用高強度エポキシ接着剤(せん断強度 ≥15 MPa)がうまく機能します。

メーカーの指示に従って接着剤を混合します—過剰混合または過小混合すると接着強度が低下します。取り付け前の硬化を避けるために、ポットの寿命(通常は30-60 分)内で接着剤を使用してください。

ステップ3:塗布と接着

ライナーの場合: セラミックと基材の両方に、薄くて均一な接着剤層(厚さ 0。1-0。2 mm)を塗布します。接着剤が多すぎると絞り出され、押すと隙間ができてしまいます。少なすぎると接着力が低下します。セラミックを基板にしっかりと押し付け、ゴム槌で軽く叩いて完全に接触させます(気泡がありません)。硬化中にセラミックを所定の位置に保持するには、クランプまたはウェイト (0。5-1 MPa の圧力)を使用します。

パイプの場合: 漏れを防ぐために、セラミック シールまたは柔軟なグラファイト ガスケットをパイプ ジョイントに挿入します。フランジを注意深く位置合わせし、ボルトを対称的に締めます(トルク レンチを使用して推奨トルクに従います—締めすぎるとセラミックに亀裂が入る可能性があります)。

ステップ 4: 硬化および設置後のテスト

接着剤を完全に硬化させます: エポキシ接着剤の場合は室温 (20-25°C)で 24-48 時間;高温接着剤の場合はそれ以上 (72 時間)。硬化中にセラミックを移動したり圧力を加えたりしないでください。

インストールをテストします:

パイプの場合: 作動圧力の 1。2 倍で圧力テストを実施し (30 分間保持)、漏れがないか確認します。

ライナーの場合: 「タップ テスト」を実行します—小さな金属ハンマーでセラミックをタップします。均一で鮮明な音は良好な接着を意味します。鈍い音または中空の音はエアギャップを示します(必要に応じて取り外して再塗布します)。

2。毎日のメンテナンス慣行

定期的なメンテナンスにより、アルミナセラミックは完全な耐用年数にわたって良好な性能を発揮します

ア。定期的な検査

頻度: 高摩耗シナリオの場合は週ごと(例: 鉱山スラリーパイプ、ボールミル)、低摩耗または精密シナリオの場合は月ごと(例: 半導体キャリア、医療用インプラント)。

チェックリスト:

摩耗: 耐摩耗性ライナーの厚さを測定し(キャリパーを使用)、厚さが 10% 減少したら交換します(基板の損傷を防ぐため)。

亀裂: 特に端や応力点(パイプの曲がりなど)に目に見える亀裂がないか確認します。精密部品(セラミックベアリングなど)の場合は、虫眼鏡(10倍)を使用して微小亀裂がないか確認してください。

緩め方: 接着ライナーの場合は、軽く押したときにずれるかどうかを確認します。ボルトで固定されたコンポーネントの場合は、ボルトが締まっていることを確認します(必要に応じて再度締めますが、締めすぎには注意してください)。

b。クリーニング

工業用セラミック(パイプ、ライナーなど):高圧水(0。8〜1 MPa)を使用して、スラリー、灰、またはその他の堆積物を除去します。セラミック表面に傷がつき、摩耗が増加する可能性がある金属スクレーパーの使用は避けてください。頑固な堆積物(乾燥汚泥など)の場合は、中性洗剤(強酸やアルカリを含まない)を含む柔らかい毛のブラシを使用してください。

精密セラミック(半導体キャリア、医療用インプラントなど):半導体部品の場合は、汚染を避けるためにクリーンルーム環境で超純水と糸くずのない布で洗浄してください。医療用インプラント(股関節など)の場合は、病院の消毒プロトコルに従ってください(オートクレーブまたはセラミックと互換性のある化学消毒剤を使用してください—金属部品が存在すると腐食する可能性がある塩素ベースの消毒剤は避けてください)。

c。極端なシナリオに対する特別なメンテナンス

高温環境(例:窯):急激な温度変化を避けてください—窯を始動時に徐々に(≤5°C/分)加熱し、停止時にはゆっくりと冷却します。これにより、セラミックに亀裂が入る可能性のある熱衝撃が防止されます。

振動しやすい装置(例: 振動スクリーン): 2 週間ごとに接着結合を検査します —振動により時間の経過とともに接着結合が弱まる可能性があります。緩んだ部分に接着剤を再度塗布し、必要に応じて追加のボルトを追加します。

3。避けるべき一般的なメンテナンスの間違い

小さな亀裂の見落とし: セラミック ライナーの小さな亀裂は重要ではないように見えるかもしれませんが、圧力や振動によって膨張し、完全な破損につながります。ひび割れたセラミックは必ずすぐに交換してください。

間違ったクリーナーの使用: 腐食性クリーナー(塩酸など)は、セラミックの表面や接着結合を損傷する可能性があります。クリーナーとアルミナセラミックスとの適合性を必ず確認してください。

パイプのスキップ圧力テスト: セラミックパイプ内の小さな漏れでも、材料の損失(例: 採掘における貴重なスラリー)や安全上の危険(例: 化学プラントの腐食性化学物質)につながる可能性があります。設置後の圧力テストを決してスキップせず、シールが無傷であることを確認するためにパイプを毎年(または大規模なメンテナンス後に)再テストしてください。

過締めボルト: セラミック部品をボルトで固定する場合(ボールミルのライニングプレートなど)、過度のトルクによりセラミックに亀裂が生じる可能性があります。常にトルクレンチを使用し、メーカーの推奨トルク値に従ってください—セラミックの厚さに応じて、通常、M8 ボルトの場合は 15-25 N・m、M10 ボルトの場合は 30-45 N・m です。

環境の変化を無視する: 季節的な温度や湿度の変動は接着結合に影響を与える可能性があります。たとえば、寒冷な気候では、接着剤は時間の経過とともに脆くなる可能性があります。湿気の多い地域では、保護されていない基材金属が錆び、セラミックとの結合が弱まる可能性があります。異常気象時には追加の検査を実施し、必要に応じて基材に接着剤を再塗布したり、防錆剤を追加したりします。

X。結論: 産業進化におけるアルミナセラミックの不可欠な役割

アルミナセラミックは、かつては専門分野に限定された「ニッチ材料」でしたが、現在では耐摩耗性、高温安定性、化学的不活性、生体適合性の比類のない組み合わせにより、現代産業の基礎となっています—。スラリーパイプの寿命を5-10 倍に延ばす採掘現場から、超低不純物含有量で7 nmチップ製造を可能にする半導体クリーンルーム、長持ちする股関節を介して患者の可動性を回復する手術室まで、アルミナセラミックは従来の材料(金属、プラスチック、さらには他のセラミック)では解決できない問題を解決します。

彼らを真に価値のあるものにしているのは、彼らのパフォーマンスだけでなく、長期的な価値を提供する能力です。初期コストは高くなる可能性がありますが、メンテナンスの必要性が最小限で、耐用年数が長く、隠れたコスト(ダウンタイム、汚染、再手術など)を削減できるため、業界全体で費用対効果の高い選択肢となります。技術が進歩するにつれて—3D プリントされた複雑な構造、センサー統合インテリジェント セラミックス、グラフェン強化複合材料などの革新により—、アルミナ セラミックスは、水素燃料電池コンポーネント、宇宙探査熱保護システム、次世代医療インプラントなどの新境地に拡大し続けるでしょう。

エンジニア、調達マネージャー、業界の意思決定者にとって、アルミナセラミックの選択、設置、保守方法を理解することは、もはや「専門的なスキル」ではなく、効率を高め、コストを削減し、急速に変化する産業環境で競争力を維持するための「中核的な能力」です。つまり、アルミナセラミックスは単なる「材料オプション」ではありません—現代世界を形作る産業の進歩の触媒です。

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어