ブラックジルコニアセラミックリングは、精密成形と高温焼結により高純度ジルコニアで作られた高性能エンジニアリングセラミックアセンブリです。その四角形の結晶構造により、材料はより高い機械的強度 (>1000 MPa)と破壊靱性を獲得し、硬度はモース 9 を超え、耐摩耗性は金属や通常のセラミックをはるかに上回ります。ダークブラックの外観は、焼結プロセス中の結晶相構造の正確な制御に由来しており、材料...

詳細を見る メールアドレス: zf@zfcera.com

メールアドレス: zf@zfcera.com

電話: +86-188 8878 5188

電話: +86-188 8878 5188

セラミック構造部品: 石油化学パイプライン システムにおける耐食性の秘密兵器?

2025-10-24

Content

石油化学パイプライン システムは業界のライフラインであり、原油、精製燃料、さまざまな化学中間体の輸送を担当します。しかし、腐食はこれらのパイプラインにとって長い間永続的な脅威であり、安全上の危険、経済的損失、環境リスクにつながっています。 セラミック構造部品 潜在的な解決策として浮上していますが、腐食の課題に具体的にどのように対処するのでしょうか?このトピックを取り巻く重要な質問を探ってみましょう。

石油化学パイプラインはなぜ腐食に悩まされているのでしょうか?

石油化学パイプラインは最も過酷な環境で稼働するため、腐食を受けやすくなります。これらのシステムには通常、いくつかの種類の腐食が影響を及ぼし、それぞれが特定の要因によって引き起こされます。

化学的には、輸送される媒体自体が腐食性であることがよくあります。原油には硫黄化合物、有機酸、水が含まれている場合があり、これらは時間の経過とともにパイプライン材料と反応します。ガソリンやディーゼルなどの精製製品には、劣化を促進する酸性成分が含まれている場合もあります。電気化学的腐食も大きな問題です。パイプラインが湿気(媒体または周囲の環境)やさまざまな金属(ジョイントや継手など)と接触すると、ガルバニックセルが形成され、パイプラインの金属表面が酸化されます。

物理的要因により腐食がさらに悪化します。加熱された流体の輸送に使用されるパイプラインの高温は化学反応の速度を高めますが、高圧はパイプライン材料に微小亀裂を引き起こし、腐食性物質の侵入点となる可能性があります。さらに、媒体中の固体粒子(原油中の砂など)は摩耗を引き起こし、保護コーティングを除去し、金属を腐食にさらす可能性があります。

パイプラインの腐食の影響は深刻です。漏れは土壌や水の汚染などの環境汚染を引き起こす可能性があり、可燃性石油化学製品が存在すると火災や爆発の危険が生じます。経済的な観点から見ると、腐食は高額な修理、パイプラインの交換、計画外のダウンタイムをもたらし、生産スケジュールを混乱させ、運用コストを増加させます。

セラミック構造部品の際立った特徴は何ですか?

セラミック構造部品が腐食と戦う効果があるのは、多くの石油化学用途において従来の金属部品よりも優れた独自の材料特性によるものです。

まず、セラミックは優れた化学的安定性を示します。腐食性物質と容易に反応する金属とは異なり、ほとんどのセラミック(アルミナ、炭化ケイ素、ジルコニアなど)は、石油化学プロセスで一般的に見られる強酸、アルカリ、有機溶媒などの幅広い化学物質に対して不活性です。この不活性さは、これらの物質に長期間さらされた場合でも、酸化、溶解、または腐食を引き起こすその他の化学反応を受けないことを意味します。

第二に、セラミックは高い硬度と耐摩耗性を備えています。この特性は、媒体中の研磨粒子が金属表面に損傷を与える可能性がある石油化学パイプラインにおいて非常に重要です。セラミックの硬くて緻密な構造により摩耗が防止され、時間の経過とともに完全性と保護能力が維持されます。摩耗後に薄くて脆弱な層が形成される可能性がある金属パイプラインとは異なり、セラミックは摩耗と腐食の両方に対する耐性を維持します。

第三に、セラミックは優れた熱安定性を提供します。石油化学パイプラインは高温で動作することが多く、金属やコーティングの耐食性が低下する可能性があります。ただし、セラミックは構造強度や化学的安定性を失うことなく、高温(場合によっては 1,000°C を超える)に耐えることができます。これにより、加熱された原油や化学中間体の輸送に使用される高温パイプライン システムでの使用に適しています。

さらに、セラミックは熱伝導率が低いため、加熱された流体を運ぶパイプラインの熱損失を減らすことができます。これは直接的な耐食性ではありませんが、パイプライン全体の効率に貢献し、関連コンポーネントの寿命を間接的に延ばすことができ、システムの信頼性をさらにサポートします。

セラミック構造部品は石油化学パイプラインの耐腐食性をどのように高めるのでしょうか?

セラミック構造部品 さまざまな形で石油化学パイプライン システムに統合されており、それぞれが特定の腐食しやすい領域やメカニズムをターゲットにするように設計されています。耐食性を高める能力は、パイプライン環境とどのように相互作用し、下にある金属構造への損傷を防ぐかに起因します。

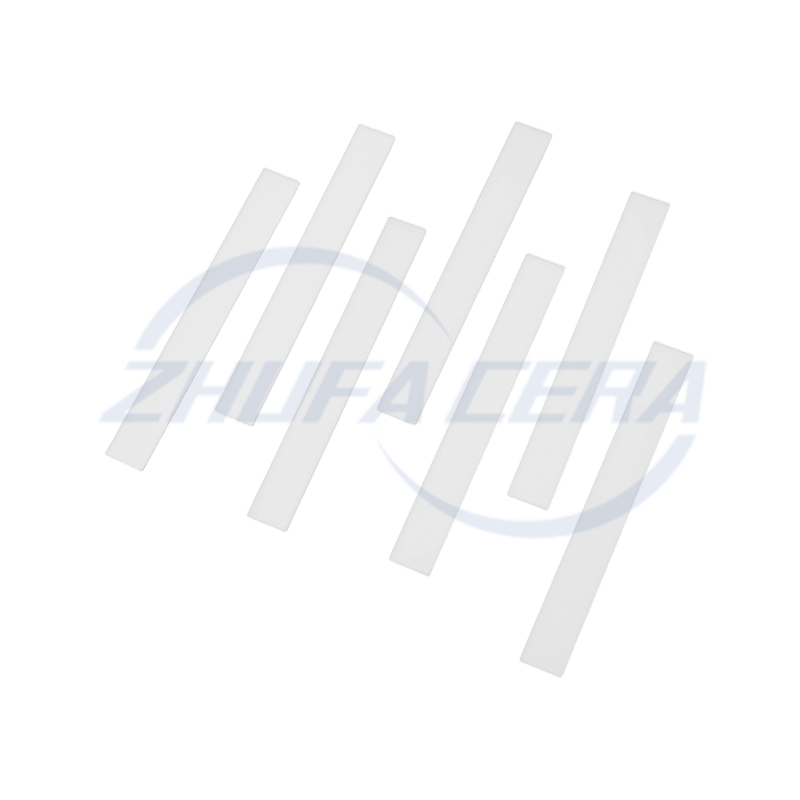

一般的な用途の 1 つは、パイプライン内部のセラミックライニングです。これらのライニングは通常、高純度のセラミック(アルミナや炭化ケイ素など)から作られ、金属パイプラインの内面に薄い連続層として塗布されます。セラミックライニングは物理的なバリアとして機能することで、金属パイプラインを腐食性媒体から隔離します。セラミックの不活性な性質により、媒体が酸性、アルカリ性が高い、または反応性化合物を含んでいる場合でも、金属と直接接触して腐食を引き起こすことはありません。セラミックライニングの滑らかな表面により摩擦も軽減され、媒体中の固体粒子によって引き起こされる摩耗が最小限に抑えられ、パイプラインが摩耗とその後の腐食の両方からさらに保護されます。

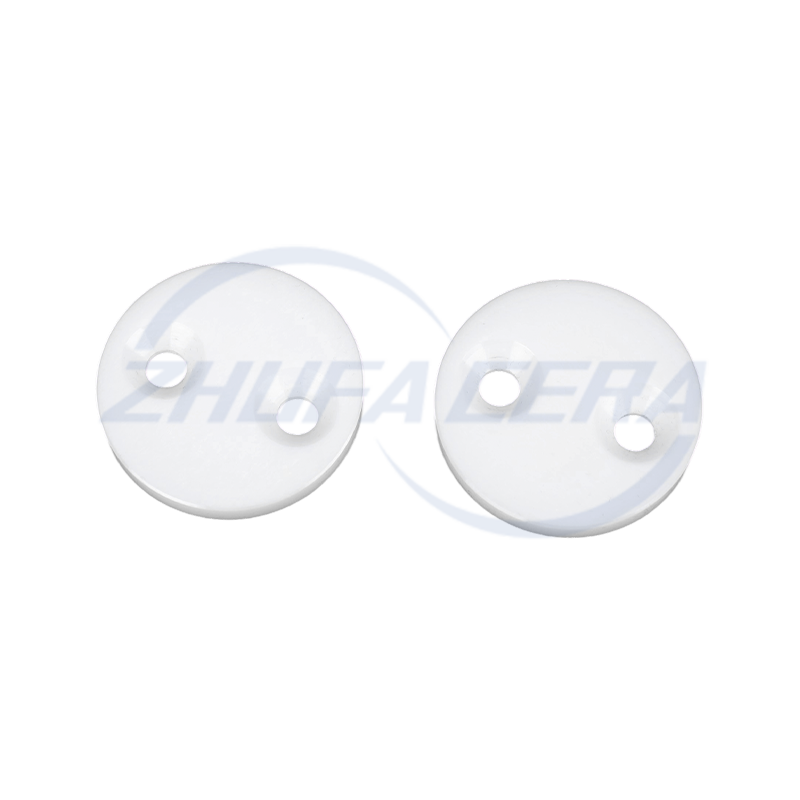

セラミックバルブと継手も重要な用途です。バルブや継手は、その複雑な形状によりパイプライン システムの腐食ホットスポットとなることが多く、腐食性媒体を捕捉して停滞領域を引き起こす可能性があります。セラミックバルブは、金属の代わりにセラミックディスク、シート、またはトリムコンポーネントを使用します。これらのセラミック部品は化学攻撃や摩耗に耐え、しっかりと密閉し、周囲の金属部品の腐食につながる可能性のある漏れを防ぎます。腐食性環境で孔食や浸食が発生する可能性がある金属バルブとは異なり、セラミックバルブは性能と完全性を維持するため、頻繁な交換の必要性が減ります。

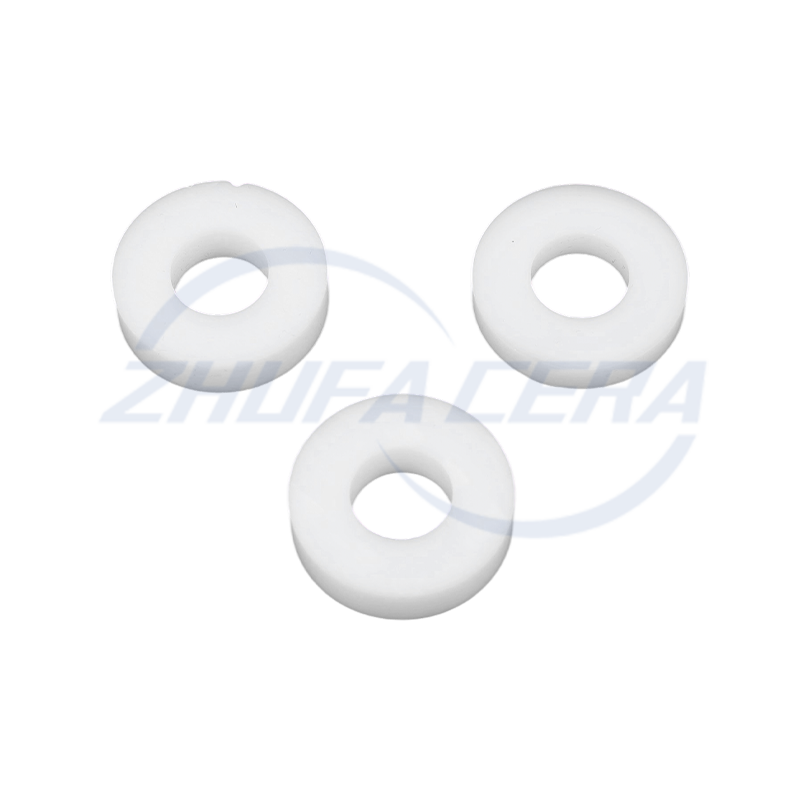

セラミックシールとガスケットは、パイプラインジョイントの耐食性を高めるためにも使用されます。従来のゴム製または金属製のガスケットは石油化学製品の存在下で劣化し、接合部の漏れや腐食を引き起こす可能性があります。アルミナやジルコニアなどの材料で作られたセラミックシールは化学的劣化に強く、高温や高圧に耐えることができます。これらは、腐食性媒体がパイプラインから漏れるのを防ぎ、接合部を腐食から保護する、信頼性が高く長持ちするシールを形成します。

さらに、セラミック構造部品を設計して、パイプラインの腐食部分を修復することもできます。たとえば、セラミック パッチやスリーブは、パイプラインの軽度の腐食損傷が発生した領域に適用できます。これらのパッチは金属表面に付着し、腐食領域を密閉し、さらなる劣化を防ぎます。セラミック材料は保護バリアとして機能し、修復された部分が長期的に耐腐食性を維持できるようにします。

これらすべての用途において、セラミック構造部品’ の有効性の鍵は、物理的なバリア保護と固有の耐薬品性を組み合わせる能力にあります。腐食性媒体が金属パイプラインに到達するのを防ぎ、石油化学作業の過酷な条件に耐えることで、パイプライン システムの寿命を大幅に延ばし、腐食関連の故障のリスクを軽減します。

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어