アルミナセラミックス メーカー

-

続きを読む

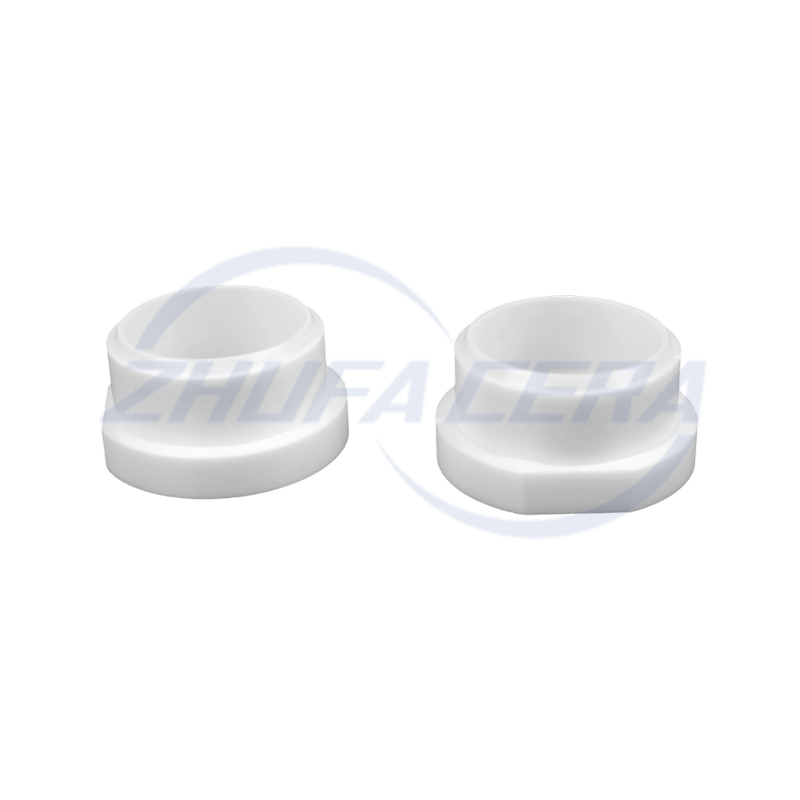

非標準アルミナセラミックブッシュ

非標準アルミナセラミックブッシュは、特定の産業ニーズに応じてカスタマイズされた高性能セラミックコンポーネントです。これは、機械的シールと耐摩耗性の分野における高度なセラミック材料の重要な用途です。アルミナセラミックブッシングの標準仕様と比較すると、その核となる違いは「非標準」特性にあります。アルミナの純度(オプションで 95% から 99.9% など)、構造設計(特殊な形状の穴の位置/段付き外径)、および精密グレード(公差は ±0.01 mm 以内で制御可能)を調整することで、非従来型機器の設置要件を正確に一致させることができます。この製品は、高温、強い腐食、高い摩耗などの極端な作業条件に特に適しています。これは、石油掘削、半導体製造、航空宇宙などの精密機器では従来の金属ブッシュでは匹敵しない耐久性を示しており、機器のメンテナンスサイクルを効果的に延長し、全体的なコストを削減します。

-

続きを読む

太陽光発電産業用のブラックアルミナセラミック吸盤

太陽光発電産業用のブラック アルミナ セラミック吸盤は、太陽光発電産業向けに特別に設計された精密コンポーネントで、自動化システムでソーラー パネルを安全に掴んで取り扱うために使用されます。同様の吸盤製品(ポリマー吸盤や金属吸盤など)と比較して、この製品は多くの点で大きな違いと利点を示しています。まず、そのコア材料は高純度のアルミナセラミックで作られており、耐摩耗性と耐衝撃性に優れ、太陽光発電製造プロセスでの頻繁な高負荷作業に耐えることができますが、通常の吸盤は摩耗により寿命が短くなりやすいです。または変形。第二に、黒色表面処理により光吸収特性が最適化され、動作中のソーラーパネルへの光反射の干渉が軽減され、非常に高い精度要件を持つ太陽光発電産業の環境で特に重要な潜在的な性能損失が回避されます。さらに、太陽光発電産業用ブラックアルミナセラミック吸盤は、耐高温性(最大動作温度は 1600°C に達する可能性があります)と耐薬品性に優れており、太陽光発電ラインのエッチングや洗浄プロセスに適していますが、他の吸盤は劣化したり故障したりする可能性があります。同様の条件。これらの特性により、システムの信頼性と効率が向上し、メンテナンスの頻度が削減されるため、太陽光発電業界の自動化ソリューションにとって理想的な選択肢となります。

-

続きを読む

アルミナセラミック吸盤

アルミナセラミック吸盤は、高温、強い腐食、高摩耗の産業シナリオ向けに設計された高性能真空吸着コンポーネントです。半導体製造、ガラス熱間曲げ、レーザー加工などの分野で広く使用されています。従来のゴムやポリマーの吸盤と比較して、その主な利点は高純度 (≥99%) のアルミナ セラミック材料の使用にあり、これにより製品に耐高温性 (500°C での長期使用)、超耐摩耗性(モース硬度レベル 9)、耐化学腐食性が得られます。この機能により、高温ガラス基板の搬送、ウェーハエッチング工程の固定、腐食環境でのワークの搬送などの作業に優れた性能を発揮し、通常の吸盤の軟化、摩耗、腐食による吸着不良の問題を回避できます。さらに、その非常に低い熱膨張係数 (7。2×10⁻⁶/K)により、急激な温度変化下でも寸法安定性が確保され、吸着精度と寿命が大幅に向上します。

-

続きを読む

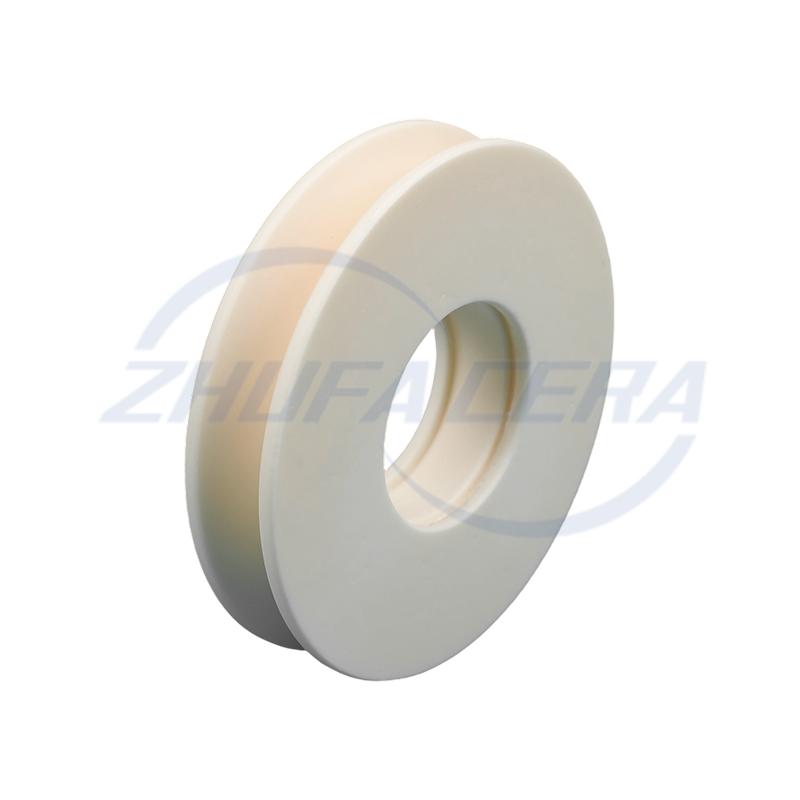

アルミナセラミックブッシュ

アルミナセラミックブッシングは、純度 ≥95% のアルミナセラミック材料で作られた高性能工業用精密部品です。金属またはポリマーブッシングと比較して、この製品は過酷な作業条件下で大きな利点を示します。硬度はHRA80-90に達し、耐摩耗性は金属の5倍以上で、粒子の侵食や高周波摩擦に効果的に耐えることができます。同時に、1600°Cまでの温度に耐え、強酸での腐食をゼロに保つことができます 強アルカリおよび有機溶媒環境。アルミナセラミックブッシュは、遠心ポンプシールシステム、高温ベアリングスリーブ、半導体製造装置、化学バルブ、その他のシナリオに特に適しています。ダウンタイムメンテナンスの頻度とスペアパーツ交換のコストを削減することで、機器の寿命と動作効率が大幅に向上します。

-

続きを読む

アルミナセラミック放電ブッシュ

アルミナセラミック放電ブッシュは、高摩耗、高温、腐食環境向けに設計された工業用コンポーネントです。化学、鉱業、電力、冶金の分野、特に粉末、粒状、または液体材料の高速搬送システムで広く使用されています。従来の金属またはプラスチックのブッシュと比較して、その核となる利点は、高純度アルミナの独特の特性にあります。モース硬度はレベル 9 に達し、耐摩耗性は通常の金属ブッシュの 10 倍以上であり、1600°C の高温環境に耐えることができます。長時間、1700°C を短時間使用し、強酸やアルカリに対する化学的安定性に優れています。たとえば、火力発電所の灰搬送システムでは、ブッシュにより材料の精練による頻繁な交換コストが大幅に削減され、機器の動作サイクルが延長されます。滑らかな表面設計により、材料の保持を減らし、凝集や詰まりを回避することもでき、特に清浄度要件が高いシーンに適しています。

-

続きを読む

穴あきアルミナセラミックブッシュ

穴あきアルミナセラミックブッシュは高性能工業用コンポーネントです。高純度のアルミナセラミックで作られており、特別なプロセスで加工されています。他の通常のセラミックブッシュと比較して、そのユニークな穴あきデザインがハイライトです。これらの均等に分布した穴は、ブッシュの総重量を軽減するだけでなく、流体伝達やガス濾過などの特定の作業シナリオで媒体の流れを正確に調整する役割も果たします。ブッシングは、材料性能に対する要件が非常に高い半導体製造や航空宇宙などの分野で広く使用されています。優れた耐高温性、耐食性、断熱性能により、機器の安定した動作を信頼性高く保証します。アルミナセラミック穴あきブッシュは高度な成形および焼結技術を採用しており、製品の高精度と高強度を保証します。表面には小さな穴が均等に分布しており、お客様のニーズに合わせて細孔径や細孔間隔をカスタマイズできます。この多孔質構造により、ブッシュは良好な機械的特性を維持しながら、独自の濾過機能と通気性機能を持つことができます。ブッシングは幅広い用途があります。半導体製造では、ガスや液体の正確な濾過と透過に使用できます。航空宇宙分野では、主要コンポーネントの断熱および保護装置として使用できます。化学産業では、腐食性媒体の輸送と分離に使用できます。信頼性の高い性能と多様な機能により、多くの産業分野で不可欠なコンポーネントとなっています。

-

続きを読む

穴あきアルミナセラミックディスク

穴あきアルミナセラミックディスクは、過酷な産業環境向けに設計された高性能機能コンポーネントです。通常の金属やポリマーの穴あきディスクと比較して、この製品は耐摩耗性に優れ、超高温安定性(1600°Cに耐える)があり、99%を超えるアルミナセラミック材料の高純度により化学的不活性性に優れており、強酸、強塩基、腐食性ガス中で長期間構造的完全性を維持できます。その精密レーザー掘削技術は、ミクロンレベルの開口精度 (±0。05mm)とカスタマイズされた穴レイアウトを実現し、流体、ガス、または粒子状媒体の効率的かつ均一な分布を保証します。半導体ウェーハエッチング治具、高温ガス濾過システム、燃料電池電極支持基板などのハイエンド分野に特に適しています。 典型的なアプリケーションシナリオ: 高温ガス処理:溶融金属濾過、熱処理炉分流 精密化学医薬品:微多孔性フィルター、触媒担体 半導体製造:プラズマエッチングウェーハキャリア、PVD/CVD治具 新エネルギー機器:固体酸化物燃料電池バイポーラプレート、電解ダイヤフラム

-

続きを読む

アルミナセラミックガイドホイール

アルミナ セラミック ガイド ホイールは、精度、耐久性、耐薬品性が重要な厳しい環境に優れているように設計された高性能産業用コンポーネントです。従来の金属やポリマーのガイドホイールとは異なり、この製品はアルミナセラミック(Al₂O₃)の優れた特性を活用しており、半導体ウェーハ切断、光ファイバー延伸、リチウム電池電極処理、高速線延伸などの用途に最適です。その主な利点は、比類のない耐摩耗性—モース硬度 9(ダイヤモンドに次ぐ)と金属の 3-5 倍の耐摩耗性—により、耐用年数が大幅に延長され、メンテナンス コストが削減されることです。たとえば、太陽光発電シリコンウェーハ切断では、エッジチッピングを最小限に抑えることで降伏率が 88% から 97% に向上しました。さらに、最大 1650°C の温度に耐え、酸、アルカリ、有機溶剤による腐食に耐える能力があるため、過酷な産業環境でも優れた選択肢となります。

-

続きを読む

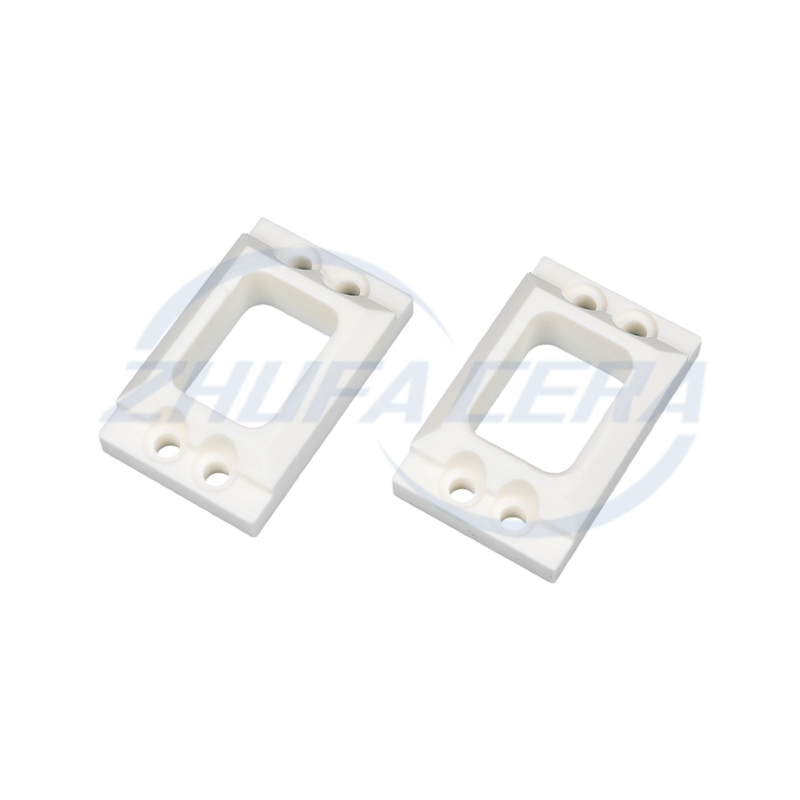

アルミナセラミック位置決めブロック

アルミナ セラミック ロケーティング ブロックは、高純度のアルミナ セラミック材料で作られた精密エンジニアリング コンポーネントです。その主な特性には、優れた硬度(通常はモース硬度レベル 9 以上)、優れた耐摩耗性と耐高温性(最大 1600°C の温度に耐えることができる)、優れた化学的安定性と断熱性が含まれます。この製品は、機械的組み立てプロセスにおいてコア位置決めの役割を果たし、高精度の基準面とサポートポイントを提供することで、加工、テスト、または組み立て中に部品が厳しい公差(通常はミクロンレベル)を維持することを保証し、それによって製品の性能を向上させます。システムの信頼性と再現性。材料は本質的に熱膨張係数が低く、耐食性があるため、過酷な環境で変形したり破損したりする可能性が低く、メンテナンスの必要性が効果的に軽減されます。 産業用途では、アルミナ セラミック ロケーティング ブロックは、半導体製造、自動車生産ライン、航空宇宙機器、医療機器の固定具、金型、自動化システムの重要な位置決め要素として広く使用されています。摩擦係数が低く絶縁特性があるため、摩耗や電気的干渉を最小限に抑えることができ、ウェーハ加工、エンジン組み立て、外科用器具の位置決めなど、高速動作と高精度要件が必要なシナリオに適しています。この製品の耐久性と長寿命により、金属またはプラスチックの位置決めソリューションの理想的な代替品となり、生産効率が大幅に向上し、全体的な運用コストが削減されます。

-

続きを読む

アルミナセラミック位置決めブロックホルダー

アルミナセラミック位置決めブロックホルダーは、高純度アルミナセラミックをコア材料とした精密位置決め部品で、主に産業オートメーション、半導体製造、精密機械組立などの分野で使用されています。この製品は、従来の金属またはエンジニアリングプラスチックの位置決めブロックと比較して、高硬度(モース硬度レベル 9)、耐高温性(最大 1700℃ の耐熱性)、および優れた化学的安定性により、高温、強い腐食、または高摩耗環境で大きな利点を示します。熱膨張係数が低い(約7×10⁻⁶/℃)ため、機器の長期運転中に寸法安定性を確保でき、光学機器の校正、ウェーハ加工位置決めなど、サブミクロンの位置決め精度が必要なシナリオに特に適しています。位置決めブロックホルダーは正確に研磨され、加工されており、平面度誤差は2μm以内に制御されます また、繰り返し位置決め精度は ±0。5μm に達し、機器のデバッグ時間を効果的に短縮できます。食品包装機械では、その無毒で汚染のない特性は FDA 認証基準に準拠しています。レーザー加工装置では、光吸収率が低い (

-

続きを読む

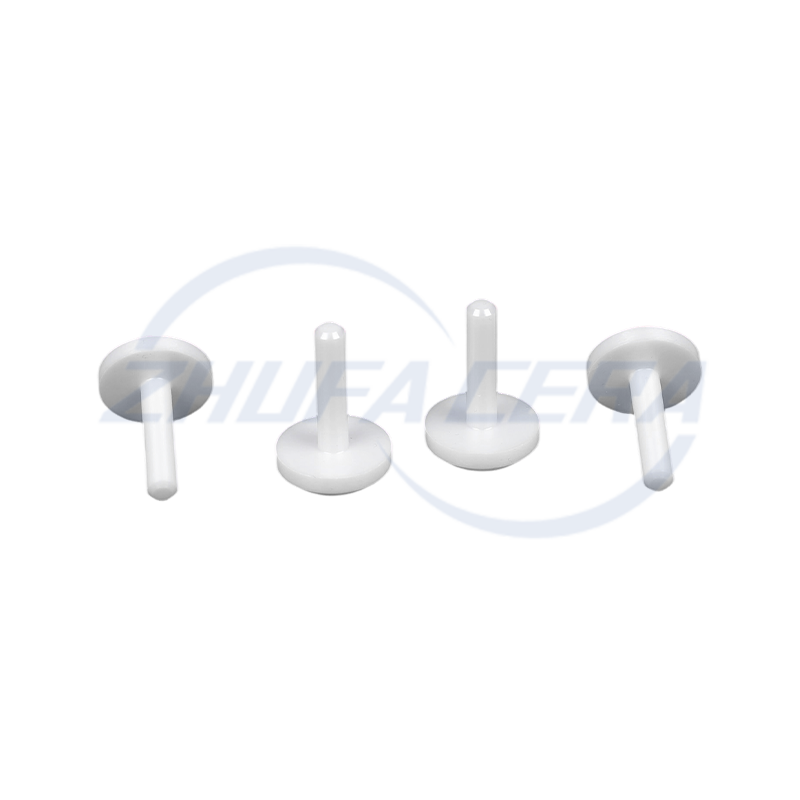

アルミナセラミック位置決めピン

アルミナ セラミック ロケーティング ピンは、高性能産業用途で正確な位置合わせと安定性を確保するように設計された精密に設計されたコンポーネントです。高純度アルミナセラミック(Al₂O₃) から作られたこの位置決めピンは、硬度、耐摩耗性、熱安定性の優れた組み合わせにより、従来の金属製ピンとは一線を画しています。極端な条件下で腐食または変形する可能性のある金属ピンとは異なり、アルミナ セラミック位置決めピンは、化学的浸食や導電性に抵抗しながら、最大 1500°C の温度で構造的完全性を維持します。その軽量性(密度: 3。65 g/cm³、鋼の半分)により、強度を損なうことなくシステム負荷が軽減されるため、精度と信頼性が重要な自動組立ライン、半導体製造、医療機器に最適です。このピンは、位置決め基準としてコンポーネントの穴を利用することで、ミクロンレベルの平面位置合わせを保証し、動きを最小限に抑え、自動車生産や石油化学加工などの分野での機械効率を向上させます。

-

続きを読む

マルチチャンネルアルミナセラミックチューブ

マルチチャンネルアルミナセラミックチューブは、精密機械加工により高純度アルミナ材料で作られた高性能工業用セラミック部品です。特殊なセラミックパイプ間の構造的かつ機能的な統合製品です。従来のシングルチャネルセラミックチューブと比較して、複数の並列流体チャネルを革新的に統合しています。アルミナセラミックスの固有の利点(耐高温性、耐食性、高断熱性など)を維持しながら、スペースを大量に消費する設計により流体伝達効率を大幅に向上させます。この製品は、化学反応器用の材料分配システム、半導体製造装置用のマルチチャネルガス供給モジュール、医療機器用の精密流体制御ユニットなど、複数の媒体の同時送信や正確な流量分配を必要とするシナリオに特に適しています。

アルミナセラミックスは、アルミナを主原料とする高性能セラミック材料です。アルミナ含有量の違いにより、低アルミナセラミック(アルミナ含有量30%〜50%)、中アルミナセラミック(アルミナ含有量50%〜75%)、高アルミナセラミック(アルミナ含有量75%以上、そのうち95種類と99種類が一般的な高純度タイプ)に分けられます。アルミナセラミックスには様々な種類があり、それぞれ独自の特徴があります。低アルミナセラミックスは低コストで中程度の機械的強度を持ち、性能要件が低いシーンに適しています。中アルミナセラミックスは強度、硬度、耐摩耗性が一定の改善されており、費用対効果と実用性の両方を備えています。高アルミナセラミックスは、高硬度だけでなく優れた性能を示します(モース硬度はレベル9に達することがあります ダイヤモンドに次ぐ)ですが、優れた耐高温性(1600°°C以上の高温環境でも安定して動作可能)、優れた化学的安定性(強酸およびアルカリ耐食性)、優れた断熱性能、アルミナセラミックスも備えています。幅広い用途があります。エレクトロニクス産業では、高アルミナセラミックは集積回路基板、電子管ソケットなどとしてよく使用され、その優れた絶縁性と熱伝導性により電子部品の安定した動作が保証されます。機械製造の分野では、ベアリングやシールなどの耐摩耗部品の製造に使用して、機械機器の耐用年数を延ばすことができます。化学産業では、 耐食性のため、原子炉ライニングやパイプなどの製造によく使用されます。さらに、医療分野では、高純度のアルミナセラミックスを使用して、生体適合性に優れた人工関節などのインプラントを製造することもできます。つまり、アルミナセラミックスは、その多様な分類と優れた総合的な性能により、複数の業界でかけがえのない役割を果たしています。これは現代産業における重要な高性能材料の 1 つです。

アルミナ セラミックス: 製造、パフォーマンス、産業用途に関する重要な洞察?

アルミナセラミックスが精密産業で頼りになる材料となる主な特徴は何ですか?

アルミナセラミックは、主に酸化アルミニウムで構成されており、その優れた固有の特性により、先進的なセラミック材料の基礎として際立っています。これらには、高硬度(一般的な工業用材料の中でダイヤモンドに次ぐ)、優れた電気絶縁性、高温に対する耐性(多くの場合 1,600°C 以上に耐える)、およびほとんどの化学物質に対する強力な耐食性が含まれます。精密部品に重点を置くメーカーにとって、これらの特性は譲れないものです—そして浙江朱発精密陶磁器技術有限公司は、厳格なプロセス制御を通じてこれらの利点をさらに強化しています。同社は、新しいセラミック材料を専門とするソース工場として、過酷な動作環境での信頼性に対する業界の要求に合わせて、各アルミナ セラミック部品が一貫した性能を維持することを保証します。

現代の製造はどのようにして高品質のアルミナセラミックスを確保するのでしょうか?

の 製造 アルミナセラミック 精度重視のプロセスであり、各ステップが最終製品の品質に直接影響します。一般的なワークフローには、原材料の精製(性能を損なう不純物を減らすため)、成形(ドライプレス、冷間静水圧プレス、複雑な形状の射出成形など)、高温焼結(高密度で安定したセラミック体を実現するため)、および精密仕上げ(寸法公差が厳しい場合)が含まれます。

Zhejiang Zhufa は、高温焼結炉、CNC 彫刻機、センターレス グラインダーなどのコア機械を備えた 30,000㎡ の最先端の製造ベースでこのワークフローをサポートしています。このエンドツーエンドの社内生産能力—原材料加工から最終検査まで—により、同社は標準的なアルミナ部品であろうと、非標準的な小バッチプロトタイプであろうと、あらゆる詳細を管理することができます。技術主導の規格に準拠することで、アルミナ セラミックスが産業顧客の厳格な精度と性能要件を確実に満たします。

アルミナセラミックスに大きく依存している産業セクターとその理由は何ですか?

アルミナセラミックス’は汎用性が高いため、さまざまな需要の高い業界で不可欠であり、その独自の強みに合わせた用途があります

自動車と新エネルギー: センサー、ブレーキ システム、電子制御ユニットに使用され、その耐摩耗性と絶縁性により車両の安全性と耐久性が向上します—新エネルギーとスマート カー開発の鍵となります。

太陽光発電: ウェーハ切断および高温焼結プロセスに適用され、その耐熱性と耐摩耗性により生産効率が向上し、機器の寿命が延びます。

石油化学製品: ポンプ、バルブ、シールに統合されており、耐食性により複雑な化学環境でも信頼性の高い動作が保証され、メンテナンスコストが削減されます。

半導体: ウェーハの取り扱いおよびエッチング装置に利用され、その高純度と熱安定性により汚染リスクが最小限に抑えられ、プロセスの精度が維持されます。

Zhejiang Zhufa は、業界を超えた専門知識を活用してこれらの分野向けにアルミナ セラミック ソリューションを調整し、小規模バッチ試験と大規模納入の両方をサポートして、さまざまな顧客のニーズに応えます。

カスタマイズされたアルミナセラミックサービスはどのような利点を提供し、浙江朱発はそれらをどのように提供しますか?

産業クライアントは、多くの場合、独自の形状、サイズ、または性能仕様に合わせたアルミナ セラミックを必要とします—標準的な既製製品で十分であることはほとんどありません。カスタマイズされたサービスは、極端な温度や厳しい寸法精度の最適化など、材料と設計を特定のアプリケーション目標に合わせて調整することで、この問題に対処します。

Zhejiang Zhufa は、完全な社内カスタマイズ、直接的なエンジニアリング サポート、柔軟な生産(少量生産から大量生産まで)を提供することで、この分野に優れています。顧客中心のサービス システムには、開発サイクルを短縮するための設計最適化での協力から、一貫したリード タイムの確保まで、エンドツーエンドのサポートが含まれています。このアプローチは、クライアント’ のパフォーマンスと効率のニーズを満たすだけでなく、市場競争力の強化にも役立ちます。

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어