アルミナセラミックス メーカー

-

続きを読む

アルミナセラミックバルブスリーブ

アルミナ セラミック バルブ スリーブは、高摩耗、強い腐食、高温条件向けに設計された精密工業用コンポーネントです。その中心的な利点は、95%-99。7% の純粋なアルミナ セラミック材料の特性にあります。従来の金属バルブスリーブと比較して、モース硬度は9(ダイヤモンドに次ぐ)にも達し、耐摩耗性はステンレス鋼の20倍以上です。スラリー、灰、その他の粒子含有媒体による長期的な浸食に効果的に耐えることができます。化学的安定性の観点から見ると、バルブ スリーブはほとんどの酸およびアルカリ溶液 (32% 水酸化ナトリウムや 95% 硫酸など)による腐食に耐えることができますが、金属バルブ スリーブはそのような環境では電気化学的腐食を受けやすいです。最高動作温度は 1760℃(純度 99。7%) に達する可能性があり、これは金属材料の耐熱限界をはるかに超えています。石油掘削や化学反応器などの高温シーンに特に適しています。また、アルミナセラミックの低摩擦係数(精密研削後の表面粗さRa≤0。4μm)とゼロリークシール性能により、バルブの開閉効率や長期信頼性が大幅に向上し、ボールバルブなどの主要機器に広く使用されています。、逆止弁、泥弁。

-

続きを読む

アルミナセラミックるつぼ

アルミナセラミックるつぼは、高純度のアルミナセラミックで作られた専門的な実験室および工業用容器です。その主な特性には、優れた耐高温性(最大 1700°C の温度に耐えることができる)、優れた化学的不活性性(酸、アルカリ、溶融金属による腐食に耐えることができる)、優れた熱安定性と機械的強度(急速な熱サイクル中の亀裂を回避できる)が含まれます。さらに、熱膨張係数が低く、断熱性に優れているため、高温環境でも寸法安定性と電気的絶縁性を確保します。その役割は、高温溶融、化学反応、サンプル処理のための安全で信頼性の高い容器を提供し、材料汚染を効果的に防止し、特に要求の厳しい化学プロセスや冶金プロセスにおいて実験結果の精度を確保することです。 アルミナセラミックるつぼは、金属またはセラミック粉末の焼結および溶融のための材料科学、触媒担体または高温反応容器としての化学産業、分析研究所など、複数の専門分野をカバーする幅広い用途があります。灰分測定、サンプル焼成、元素分析用。高純度と低汚染特性により、半導体製造、環境試験、科学研究開発において理想的な選択肢となり、処理効率と実験の再現性を大幅に向上させることができます。

-

続きを読む

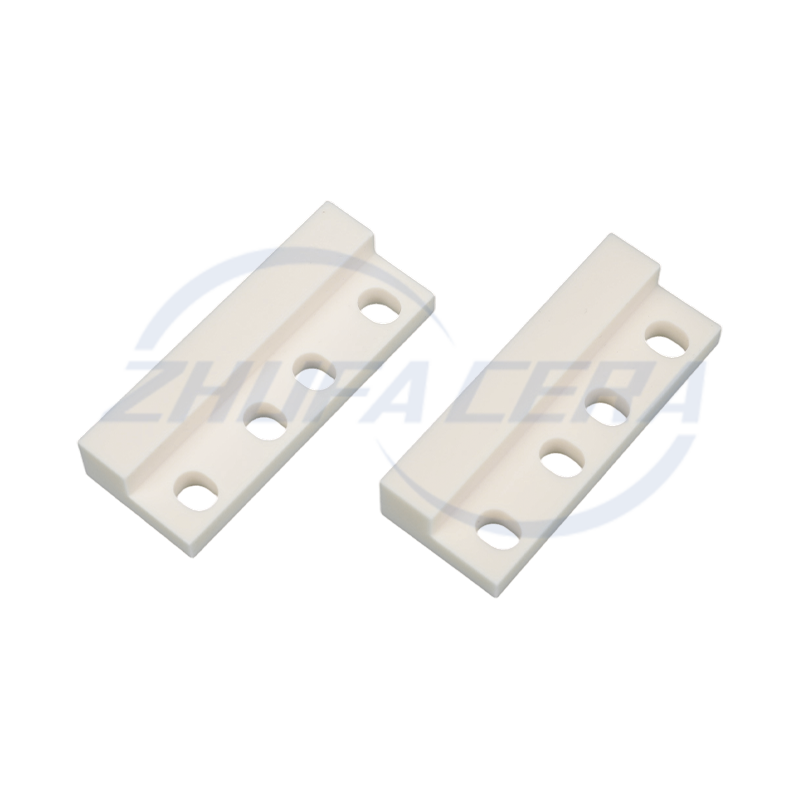

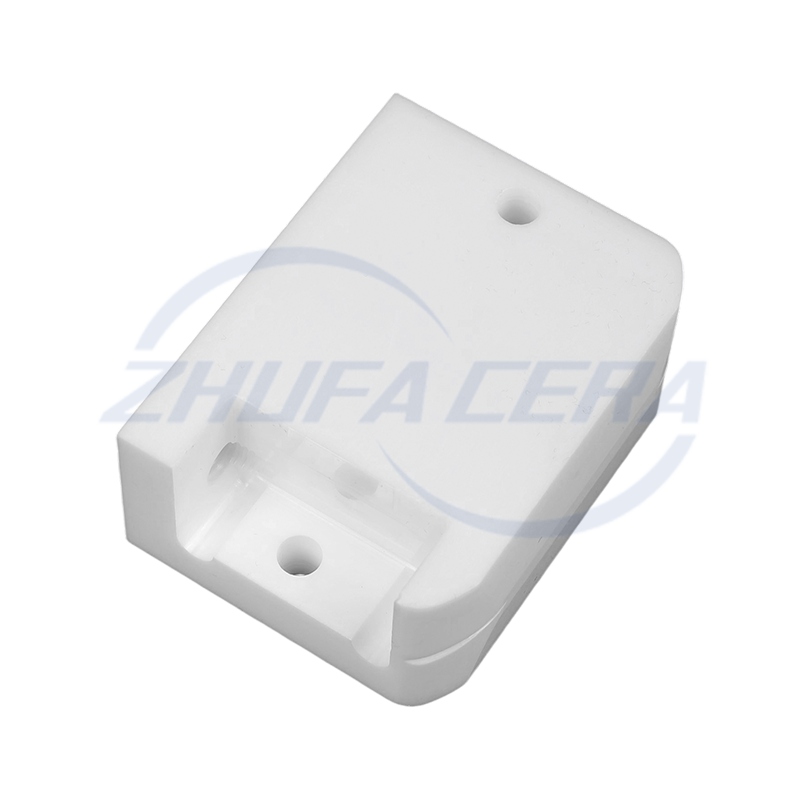

固定ブラケット アルミナ セラミック

固定ブラケット アルミナ セラミックは、過酷な産業環境向けに設計された高性能サポート要素です。従来の金属やプラスチックのブラケットと比較して、その中心的な利点は、優れた機械的強度、極度の耐食性、優れた電気絶縁特性を備えた高純度アルミナ セラミック(Al₂O₃≥95%) で作られていることです。この製品は、1600°C の高温で構造安定性を維持し、強酸、強アルカリ、有機溶剤の浸食に耐えることができ、金属ブラケットの錆やプラスチックブラケットの経年劣化や変形の問題を完全に回避できます。同時に、その硬度はダイヤモンドに次ぐもので、耐摩耗性は特殊鋼の5倍以上であり、機器のメンテナンスサイクルが大幅に延長されます。アルミナセラミック固定ブラケットは、半導体製造、化学反応器、高温窯、医療機器、高精度測定器で広く使用されており、主要コンポーネントの長持ちする信頼性の高い位置決めとサポートを提供し、システムの安全性と耐用年数を大幅に向上させます。

-

続きを読む

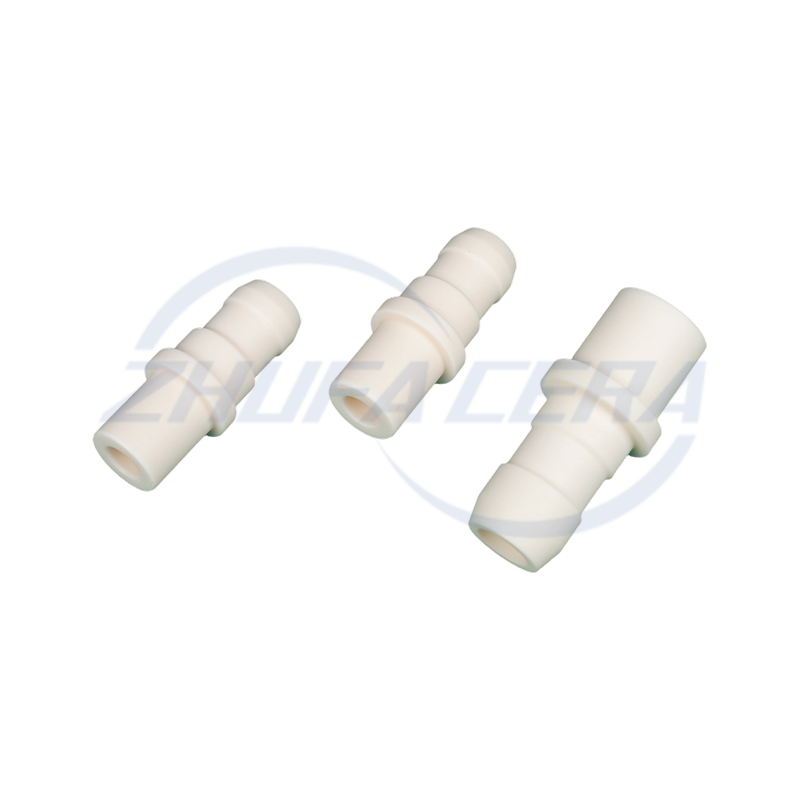

アルミナセラミックチューブフィッティング

アルミナセラミックチューブ継手は、高純度のアルミナセラミック材料で作られたパイプ継手です。そのコア特性には、優れた硬度、優れた耐摩耗性、耐食性が含まれます。この製品は、極端な温度(最大 1600°C など)や高圧環境でも構造安定性を維持でき、電流漏れのリスクを防ぐ優れた電気絶縁特性を備えています。その役割は、信頼性の高い密閉接続を提供して、パイプライン システム内の流体またはガスの効率的かつ安全な伝送を確保し、漏れ事故を効果的に削減し、システム全体の信頼性と寿命を向上させることです。さらに、アルミナ セラミック チューブ フィッティングの設計により、流体力学が最適化され、流れ抵抗が最小限に抑えられ、高精度制御アプリケーションがサポートされます。 このパイプ継手は、複数の産業分野、特に半導体製造、化学処理、医療機器、高温炉システムで幅広い用途に使用されています。その化学的不活性性と生体適合性により、腐食性媒体、高純度液体、または無菌環境の取り扱いに理想的な選択肢となり、汚染のない動作を保証します。アルミナ セラミック チューブ フィッティングの長期耐久性と低いメンテナンス要件により、運用コストが大幅に削減され、軽量設計により設置と統合が容易になり、複雑な工業プロセスに効率的なソリューションが提供されます。

-

続きを読む

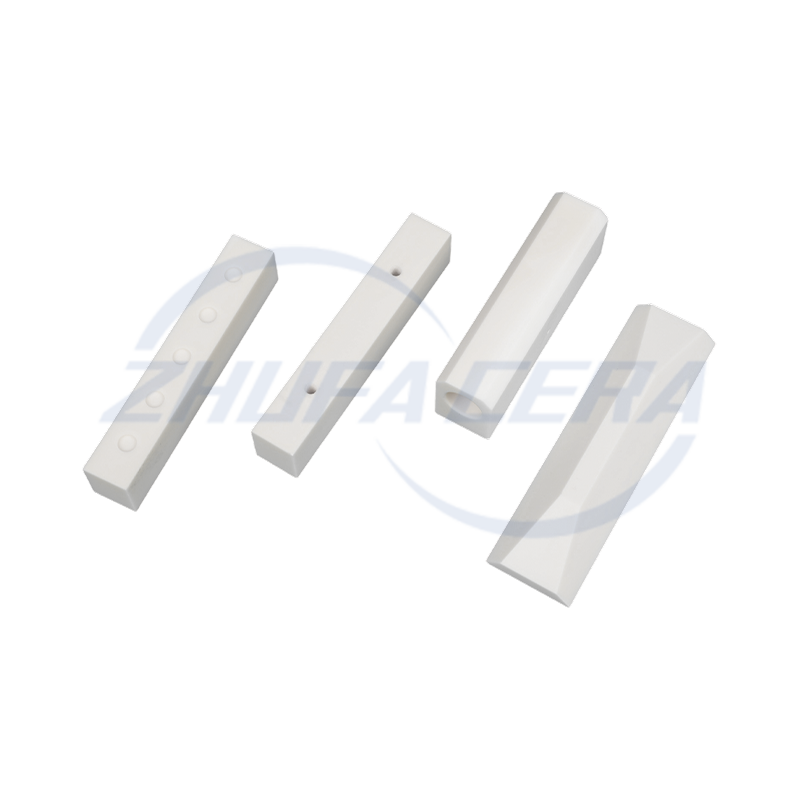

アルミナセラミック構造部品

アルミナセラミック構造部品は、高純度のアルミナセラミック材料で作られた構造部品です。その主な特性には、優れた機械的強度、高い硬度、優れた耐摩耗性が含まれており、極度の荷重下での構造的完全性が保証されます。優れた耐高温性を備えており、動作温度は 1600°C を超える場合があります。同時に、強力な化学的安定性と不活性性を示し、酸、アルカリ、腐食性媒体の腐食に効果的に抵抗します。さらに、このコンポーネントは高い電気絶縁性と低い熱膨張係数を備えており、電気および熱管理アプリケーションで信頼性の高い絶縁性と安定性を提供できます。その役割は、高圧または高摩耗環境での故障のリスクを軽減し、生体適合性と非磁性設計を通じて機密機器の安全な動作を確保するなど、産業システムに重要な構造サポートと保護を提供することです。 この構造部品は複数の産業分野で広く使用されています。たとえば、エレクトロニクス産業や半導体産業では、回路素子の電気的絶縁と熱管理を確保するための絶縁体または基板として使用されます。機械工学では、ベアリング、シール、ポンプおよびバルブ部品の製造に使用され、機器の耐摩耗性と耐用年数を向上させます。化学およびエネルギー分野では、腐食性流体や高温環境に耐えて、原子炉ライニングまたはパイプラインコンポーネントとして機能します。さらに、その生物学的不活性により、医療機器のインプラントまたは外科用ツールのコンポーネントとしても使用されます。また、航空宇宙産業や自動車産業の軽量で高強度の構造物にも使用され、過酷な作業条件下での信頼性と耐久性の要件を満たします。

-

続きを読む

アルミナ セラミック メタル ヘッド ポンプ

アルミナセラミックメタルヘッドポンプは高純度アルミナセラミック材料で作られており、そのメタルヘッドコンポーネントにより構造全体の剛性と機械的安定性が向上します。ポンプの主な特徴には、優れた耐摩耗性、耐食性、化学的不活性性があり、高温高圧環境下でも安定した性能を維持できます。さらに、セラミック表面が非常に滑らかであるため、流体抵抗が低減され、シール効率が向上します。搬送装置としてのポンプの中核機能は、強酸、強アルカリ、固体粒子を含む液体などの腐食性または研磨性媒体を効率的に処理し、流体伝達プロセスの継続性と安全性を確保することです。 アルミナセラミック金属ヘッドポンプは、化学、製薬、水処理、鉱物処理などの産業で広く使用されており、スラリー、廃水、または高純度化学物質のポンプ輸送に特に適しています。その設計は、過酷な条件下でのコンポーネント交換サイクルの延長など、耐用年数とメンテナンスの要件を最適化し、それによって運用コストを削減します。同時に、ポンプは半導体製造や食品加工などの清浄度要件が高く、厳格な衛生基準と性能基準を満たす分野でも重要な役割を果たします。

-

続きを読む

金属被覆アルミナセラミックポンプ

メタルクラッドアルミナセラミックポンプは、金属シェルとアルミナセラミックライニングを組み合わせた複合流体搬送装置で、腐食性が高く研磨性の高い媒体を扱うために特別に設計されています。この製品は、従来の全金属ポンプや通常のセラミックポンプと比較して、金属外殻構造により機械的強度を高めながら、アルミナセラミックの高い硬度と耐薬品性を利用して耐用年数を大幅に延ばします。その主な利点は、金属ポンプは腐食しやすく、セラミックポンプは脆性亀裂が発生しやすいという業界の悩みを同時に解決できることです。メタルクラッドアルミナセラミックポンプは二重層複合構造を採用しています。外層は耐圧金属シェル(ステンレス鋼やチタン合金など)、内層は高純度アルミナセラミック(Al₂O₃含有量≥95%)ライニングです。アルミナセラミックライニングは、精密機械加工により金属シェルとしっかりと組み合わされ、pH値0-14の強酸およびアルカリ環境に耐え、粒径≤1mmの固体粒子による浸食に耐えるシームレスな保護層を形成します。この装置の動作温度範囲は -20℃ から 250℃、最大動作圧力は 2。5MPa です。硫酸、塩酸、水酸化ナトリウム溶液、スラリーなどの媒体の搬送に適しています。モジュール設計により、セラミックライニングの迅速な交換をサポートし、メンテナンスコストを削減します。この製品は、湿式冶金、排ガス脱硫、電気めっき廃水処理、半導体ウェーハ洗浄などのプロセスで広く使用されており、高腐食および高摩耗条件下での連続的かつ安定した動作のニーズに応えます。

-

続きを読む

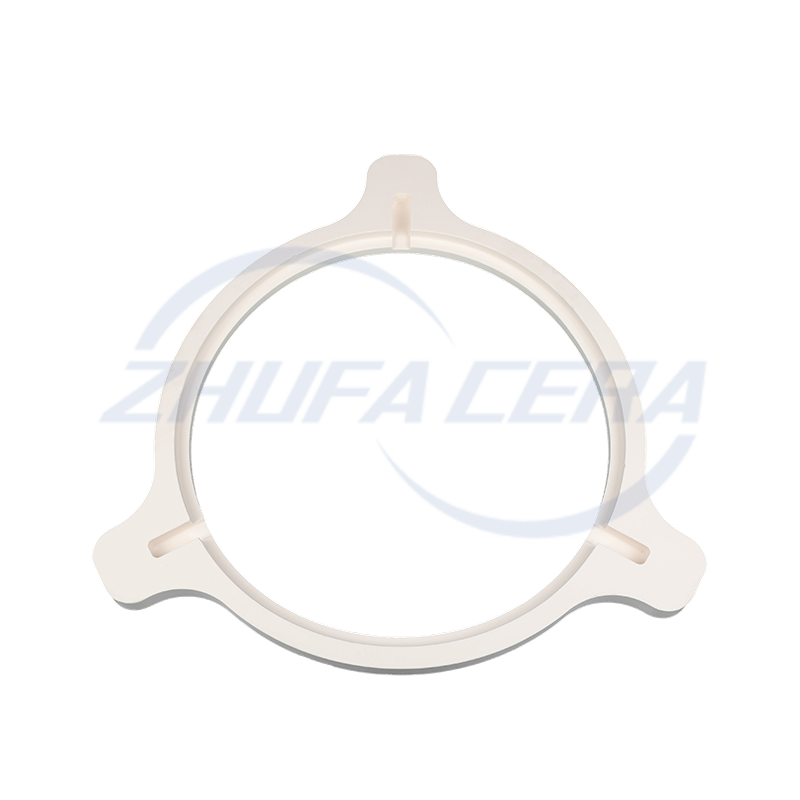

アルミナセラミック絶縁リング

アルミナセラミック絶縁リングは、高純度アルミナ(Al₂O₃) で作られた環状絶縁部品です。他の材料(ポリマーや通常のセラミックなど)で作られた絶縁リングと比較して、この製品の主な違いと利点は、その優れた総合的な性能にあります。そのコア材料特性により、非常に高い電気絶縁強度、優れた機械的硬度、優れた耐摩耗性、優れた耐熱衝撃性と高温安定性が得られます(長期使用温度は 1600°C を超える場合があります)。これにより、アルミナセラミック絶縁リングは、高温、高圧、高周波、強い腐食、または高い信頼性を備えた極端な電気および電子環境で安定した絶縁性能を維持し、電流を効果的に絶縁して敏感なコンポーネントを保護し、厳しいアプリケーションシナリオ要件を満たすことができます。絶縁材料の性能に関する要件。 主な特徴とパラメータ(典型的な値): 材料組成: Al₂O₃ (92%、95%、99% など) 絶縁強度: >15 kV/mm 体積抵抗率: >10^14 Ω·cm(室温) 誘電率: ~9-10 (1MHz) 熱膨張係数: ~7-8 x 10^-6 /K 熱伝導率: ~20-30 W/mK 曲げ強度: >300 MPa ビッカース硬度: ~1500 HV 最大動作温度: >1500°C(長期) 主な用途: アルミナセラミック絶縁リングは、高性能絶縁と構造支持を必要とする分野で広く使用されています パワーエレクトロニクス:高電圧絶縁体、送電絶縁部品、遮断器、断路器、IGBTモジュール絶縁基板/ガスケット、半導体製造装置。 電子部品: 真空管(マグネトロン、クライストロンなど)絶縁サポート、コネクタ絶縁体、センサー絶縁スリーブ、厚膜/薄膜回路基板。 高温産業: 炉観察窓、熱電対保護管、高温発熱体の支持および絶縁、溶融金属処理装置の部品。 真空技術:真空チャンバーフィードスルー断熱材、真空スイッチチューブ断熱材リング、真空コーティング装置部品。 レーザーと光学系: レーザーガス放電管絶縁リング、光プラットフォームサポート絶縁。 医療機器: 一部の高エネルギー医療機器(X 線管など)の絶縁コンポーネント。 航空宇宙および防衛: レーダー システムおよび通信機器の高周波および高電圧絶縁部品。

-

続きを読む

アルミナセラミックブロック

アルミナセラミックブロックは、高温焼結プロセスで作られた、高純度α-アルミナ(Al₂O₃)を主成分とする高度なエンジニアリングセラミック材料です。他のセラミック材料と比較して、この製品はアルミナ含有量(通常 92%-99.9%) を正確に制御することにより、優れた機械的強度、硬度、耐摩耗性を実現しています。モース硬度は 9 に達する可能性があり、これはほとんどの金属や従来のセラミックよりも大幅に高くなります。卓越した熱安定性を備え、1650℃の高温環境でも安定した性能を維持できます。また、熱伝導率が非常に低く、電気絶縁性に優れています(誘電強度>10 kV/mm)。強酸、強アルカリ、腐食性ガス環境において、アルミナ セラミック ブロックは金属材料をはるかに超える化学的耐食性を示します。これらの特性により、過酷な産業シナリオにおいてかけがえのない重要な材料となり、摩耗寿命、高温耐性、絶縁信頼性に対する要件が非常に高い分野に特に適しています。 コアアプリケーションシナリオ 工業用耐摩耗部品: 耐摩耗性のライニング、ノズル、スリーブにより、機器の寿命が 10 倍以上延長されます 半導体製造: 金属汚染を避けるためのウェーハ研磨治具、真空チャンバーライニング。 エレクトロニクスとエネルギー技術: 高電圧絶縁基板、無線周波数窓、アークノズル; 燃料電池バイポーラプレート、電解槽シールダイヤフラム。 生物医学分野: 整形外科用関節プロテーゼ、歯科インプラントベース; 外科用ガイド、画像機器検出器のパッケージ。 特別な環境機器: 高温炉温度測定スリーブ、プラズマエッチング部品 化学バルブシールリング、原子炉中性子吸収体。 Alumina Ceramic Block は、材料科学と工学設計の深い組み合わせを通じて、ハイエンドの産業と技術に高信頼性と長寿命のセラミック ソリューションを提供します。

-

続きを読む

ねじ付きアルミナセラミックロッド

ネジ付きアルミナ セラミック ロッドは、過酷な産業環境向けに設計された機能的なセラミック コンポーネントです。通常のセラミックロッドとは異なり、その中心的な特徴は、表面に精密機械加工が施されたねじ構造であり、金属またはプラスチック部品に直接機械的に接続できるため、追加の接着やネスティングが不要になります。この製品は高純度アルミナ(Al₂O₃) で焼結されており、セラミック特有の絶縁性、耐高温性、化学的不活性性を備えています。同時に、ねじ山形状設計を最適化することで、振動、高温、腐食性媒体における信頼性の高い接続強度を保証します。この機能により、半導体装置、高温センサーブラケット、化学反応器の内部コンポーネントなどのシナリオにおいて、ネジのないセラミックロッドよりも組み立て効率が高く、構造的に安定します。

-

続きを読む

アルミナセラミックディスク

アルミナセラミックディスクは、高温で焼結された高純度α-アルミナ(Al₂O₃含有量96%〜99。8%)で作られたセラミック部品です。金属、プラスチック、または従来のセラミックディスクと比較して、その差別化された特性は次のとおりです 物理的特性: モース硬度最大 9、密度 3。8-3。9 g/cm³(金属より低い)、弾性率約 350 GPa、高い耐摩耗性と構造剛性を提供します。 許容値: 最大動作温度 > 1600°C、低い熱膨張係数 (7-8×10⁻⁶/K)、熱衝撃環境での寸法安定性を維持。体積抵抗率 > 10¹⁴ Ω·cm、強酸、強アルカリ、有機溶剤の侵食に耐性。 機能特性: イオン放出なし、磁性なし、特定の純度レベルが生体適合性要件を満たしています。 これらの特性により、アルミナ セラミック ディスクは、金属やポリマーが故障しやすい腐食、高温、高摩耗、断熱シナリオに適しており、精密工学アプリケーションのニーズを満たします。

-

続きを読む

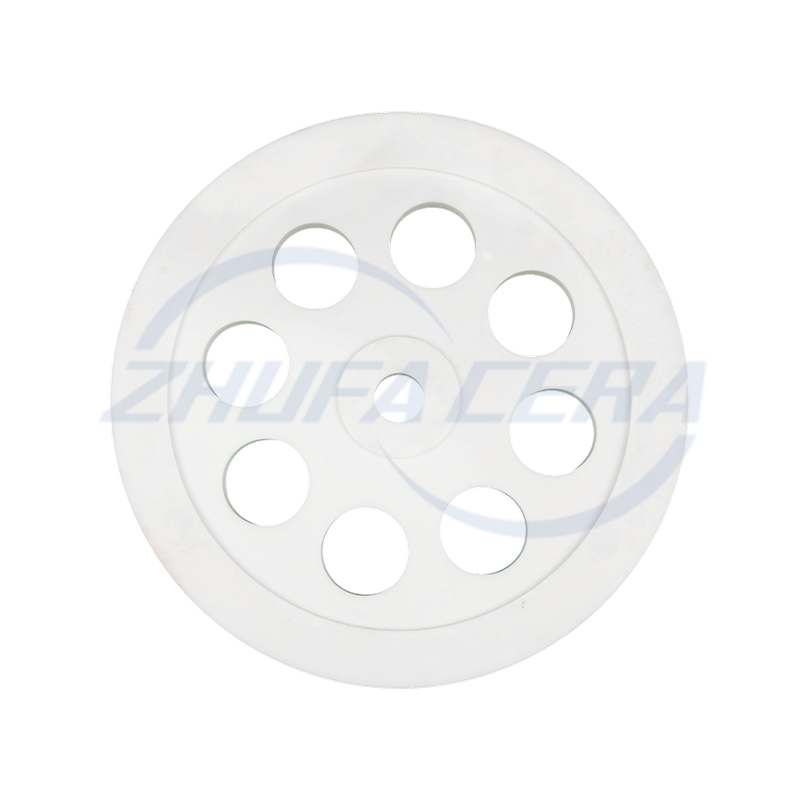

アルミナセラミック穴あきディスク

アルミナセラミック穿孔ディスクは、高純度酸化アルミニウム(Al₂O₃) で作られた精密多孔質セラミック部品です。その主な利点は、優れた物理的および化学的安定性にあります。金属やポリマーで作られた同様の穴あき部品と比較して、この製品には大きな違いがあります。硬度はモース9に達し、耐摩耗性はステンレス鋼をはるかに上回ります。1600°Cまでの温度に耐えることができ、極端な高温環境に適しています。また、優れた耐酸性および耐アルカリ性耐食性と電気絶縁性を備えています また、強力な腐食性媒体や高周波電場に長時間さらされても故障しません。アルミナセラミック穴あきディスクは、熱膨張係数が低く、ガス放出特性がゼロであり、半導体、化学、高温濾過産業で広く使用されています。これにより、現場でのより永続的な寸法安定性とプロセス純度の保証が提供され、媒体の変形、経年劣化、汚染が容易な従来の材料の問題点が解決されます。 主な応用分野 工業用濾過および分離: 製薬業界における高温溶融金属濾過、化学触媒担体、滅菌フィルタープレート。 エネルギーおよび環境保護機器: 燃料電池ガス拡散層、排ガス粉塵除去多孔質ライニング、MEMS センサー マイクロ流体チップ。 エレクトロニクスおよび半導体: ウェーハ エッチング固定具、真空フィードスルー絶縁リング、プラズマ反応器分配プレート。 高温処理装置:焼結炉支持板、熱処理工具ブラケット、バーナー火炎拡散器。

アルミナセラミックスは、アルミナを主原料とする高性能セラミック材料です。アルミナ含有量の違いにより、低アルミナセラミック(アルミナ含有量30%〜50%)、中アルミナセラミック(アルミナ含有量50%〜75%)、高アルミナセラミック(アルミナ含有量75%以上、そのうち95種類と99種類が一般的な高純度タイプ)に分けられます。アルミナセラミックスには様々な種類があり、それぞれ独自の特徴があります。低アルミナセラミックスは低コストで中程度の機械的強度を持ち、性能要件が低いシーンに適しています。中アルミナセラミックスは強度、硬度、耐摩耗性が一定の改善されており、費用対効果と実用性の両方を備えています。高アルミナセラミックスは、高硬度だけでなく優れた性能を示します(モース硬度はレベル9に達することがあります ダイヤモンドに次ぐ)ですが、優れた耐高温性(1600°°C以上の高温環境でも安定して動作可能)、優れた化学的安定性(強酸およびアルカリ耐食性)、優れた断熱性能、アルミナセラミックスも備えています。幅広い用途があります。エレクトロニクス産業では、高アルミナセラミックは集積回路基板、電子管ソケットなどとしてよく使用され、その優れた絶縁性と熱伝導性により電子部品の安定した動作が保証されます。機械製造の分野では、ベアリングやシールなどの耐摩耗部品の製造に使用して、機械機器の耐用年数を延ばすことができます。化学産業では、 耐食性のため、原子炉ライニングやパイプなどの製造によく使用されます。さらに、医療分野では、高純度のアルミナセラミックスを使用して、生体適合性に優れた人工関節などのインプラントを製造することもできます。つまり、アルミナセラミックスは、その多様な分類と優れた総合的な性能により、複数の業界でかけがえのない役割を果たしています。これは現代産業における重要な高性能材料の 1 つです。

アルミナ セラミックス: 製造、パフォーマンス、産業用途に関する重要な洞察?

アルミナセラミックスが精密産業で頼りになる材料となる主な特徴は何ですか?

アルミナセラミックは、主に酸化アルミニウムで構成されており、その優れた固有の特性により、先進的なセラミック材料の基礎として際立っています。これらには、高硬度(一般的な工業用材料の中でダイヤモンドに次ぐ)、優れた電気絶縁性、高温に対する耐性(多くの場合 1,600°C 以上に耐える)、およびほとんどの化学物質に対する強力な耐食性が含まれます。精密部品に重点を置くメーカーにとって、これらの特性は譲れないものです—そして浙江朱発精密陶磁器技術有限公司は、厳格なプロセス制御を通じてこれらの利点をさらに強化しています。同社は、新しいセラミック材料を専門とするソース工場として、過酷な動作環境での信頼性に対する業界の要求に合わせて、各アルミナ セラミック部品が一貫した性能を維持することを保証します。

現代の製造はどのようにして高品質のアルミナセラミックスを確保するのでしょうか?

の 製造 アルミナセラミック 精度重視のプロセスであり、各ステップが最終製品の品質に直接影響します。一般的なワークフローには、原材料の精製(性能を損なう不純物を減らすため)、成形(ドライプレス、冷間静水圧プレス、複雑な形状の射出成形など)、高温焼結(高密度で安定したセラミック体を実現するため)、および精密仕上げ(寸法公差が厳しい場合)が含まれます。

Zhejiang Zhufa は、高温焼結炉、CNC 彫刻機、センターレス グラインダーなどのコア機械を備えた 30,000㎡ の最先端の製造ベースでこのワークフローをサポートしています。このエンドツーエンドの社内生産能力—原材料加工から最終検査まで—により、同社は標準的なアルミナ部品であろうと、非標準的な小バッチプロトタイプであろうと、あらゆる詳細を管理することができます。技術主導の規格に準拠することで、アルミナ セラミックスが産業顧客の厳格な精度と性能要件を確実に満たします。

アルミナセラミックスに大きく依存している産業セクターとその理由は何ですか?

アルミナセラミックス’は汎用性が高いため、さまざまな需要の高い業界で不可欠であり、その独自の強みに合わせた用途があります

自動車と新エネルギー: センサー、ブレーキ システム、電子制御ユニットに使用され、その耐摩耗性と絶縁性により車両の安全性と耐久性が向上します—新エネルギーとスマート カー開発の鍵となります。

太陽光発電: ウェーハ切断および高温焼結プロセスに適用され、その耐熱性と耐摩耗性により生産効率が向上し、機器の寿命が延びます。

石油化学製品: ポンプ、バルブ、シールに統合されており、耐食性により複雑な化学環境でも信頼性の高い動作が保証され、メンテナンスコストが削減されます。

半導体: ウェーハの取り扱いおよびエッチング装置に利用され、その高純度と熱安定性により汚染リスクが最小限に抑えられ、プロセスの精度が維持されます。

Zhejiang Zhufa は、業界を超えた専門知識を活用してこれらの分野向けにアルミナ セラミック ソリューションを調整し、小規模バッチ試験と大規模納入の両方をサポートして、さまざまな顧客のニーズに応えます。

カスタマイズされたアルミナセラミックサービスはどのような利点を提供し、浙江朱発はそれらをどのように提供しますか?

産業クライアントは、多くの場合、独自の形状、サイズ、または性能仕様に合わせたアルミナ セラミックを必要とします—標準的な既製製品で十分であることはほとんどありません。カスタマイズされたサービスは、極端な温度や厳しい寸法精度の最適化など、材料と設計を特定のアプリケーション目標に合わせて調整することで、この問題に対処します。

Zhejiang Zhufa は、完全な社内カスタマイズ、直接的なエンジニアリング サポート、柔軟な生産(少量生産から大量生産まで)を提供することで、この分野に優れています。顧客中心のサービス システムには、開発サイクルを短縮するための設計最適化での協力から、一貫したリード タイムの確保まで、エンドツーエンドのサポートが含まれています。このアプローチは、クライアント’ のパフォーマンスと効率のニーズを満たすだけでなく、市場競争力の強化にも役立ちます。

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어