メールアドレス: zf@zfcera.com

メールアドレス: zf@zfcera.com

電話: +86-188 8878 5188

電話: +86-188 8878 5188

ZTA セラミックス製造: 新しいセラミック材料生産のための重要な実践的洞察

ZTA セラミックのユニークな点とその配合が重要な理由は何ですか?

ジルコニア強化アルミナ (ZTA)セラミック 相変態強化や微小亀裂たわみなどの相乗メカニズムを通じて、アルミナ(Al₂O₃) の高い硬度と化学的安定性とジルコニア(ZrO₂) の優れた破壊靱性を融合させた複合材料です。それらの性能は完全に正確な配合、特にジルコニア含有量—少なすぎるか多すぎると機能が損なわれます。

業界データによると、最適なジルコニア体積分率は 10% から 20% の範囲であり、ZTA は 6-8 MPa・m¹/² の破壊靱性と 400-600 MPa の曲げ強度を達成します。5% 未満では相変態強化は無視でき、高負荷要件を満たせません。30% を超えると、ジルコニア粒子が異常に成長し、強度を低下させる微小亀裂ネットワークが形成されます。3mol% イットリアなどの安定剤も同様に重要です。偏差が ±0。2mol% であっても、熱衝撃の安定性が 50% 低下します。カスタマイズされた高度なセラミックソリューションを専門とする浙江朱発精密セラミック技術有限公司のようなメーカーにとって、この配合バランスを習得することは、さまざまな産業需要を満たすための基礎となります。

信頼性の高いパフォーマンスを実現するために均一な ZTA 粉末混合を実現するにはどうすればよいですか?

粉末合成は高品質の ZTA の基礎であり、アルミナとジルコニアの均一な分散が最終的な材料の一貫性を直接決定します。工業生産を支配する 4 つの主流の方法は、それぞれ異なる運用上の優先順位を持っています:

機械的混合: 低コストとシンプルさから大規模製造に好まれ、(汚染を避けるために)ジルコニアボールを使用した高速ボールミリングに依存しています。ボールサイズ、回転速度、フライス加工時間を最適化することが、凝集を最小限に抑える鍵となります—浙江朱発社の高度な原材料加工装置によって対処される欠点。

共沈: 金属塩溶液の pH と温度を調整することで分子レベルの混合を可能にします。課題は、元の式からの組成の逸脱を防ぐためにイオン加水分解速度を一致させることにあります。

Sol-Gel: 溶液相加水分解および重合により超高純度の粉末を供給しますが、処理時間が長く、有機原料コストが高いため、拡張性が制限されます。

水熱合成: 高温高圧下でよく結晶化した分散安定な粉末を生成しますが、特殊な反応器が必要となり、設備投資が増加します。

電子部品や石油化学シールなどの用途では、浙江朱発は社内の製造能力を活用して適切な合成方法を選択し、粉末の品質が精度と性能の要件と一致していることを保証します。

高密度 ZTA コンポーネントを保証する成形および焼結プロセスはどれですか?

成形と焼結により粉末が機能成分に変換され、プロセスの選択によって密度、微細構造、複雑な形状への適合性が決まります。

成形:均一性と複雑性のバランス

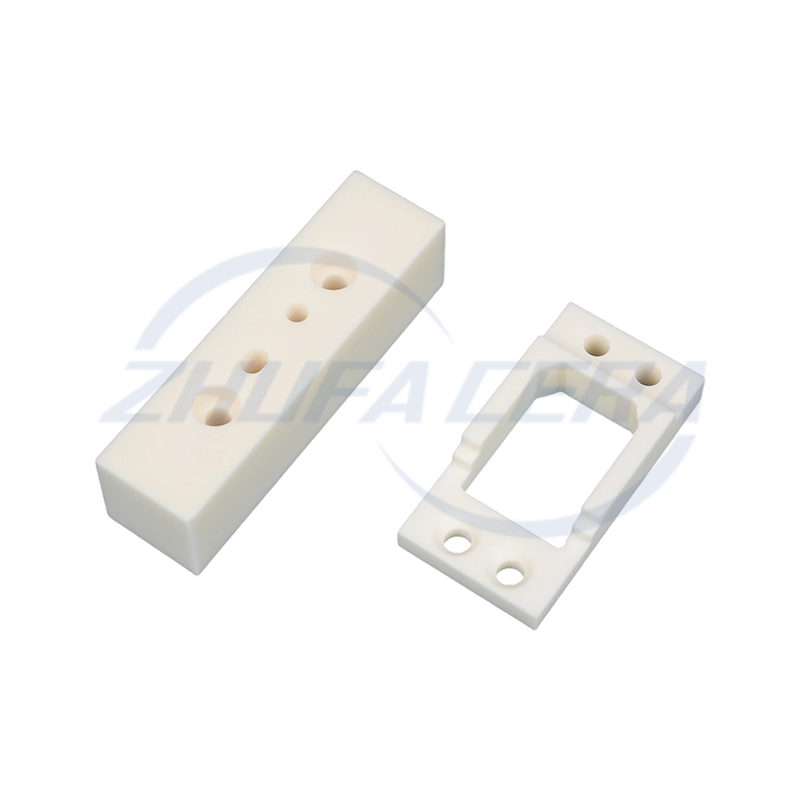

ドライプレス: シンプルな形状(ディスク、シリンダー)に高効率で最適ですが、粉末の凝集には苦労します。高度なドライプレスと冷間静水圧プレス装置を使用する浙江朱発の生産ワークフローで指摘されているように、圧力と滞留時間の制御は非常に重要です。

冷間静水圧プレス: 均一な中圧を使用してグリーンボディの密度と均一性を向上させ、従来のドライプレスの限界に対処します。

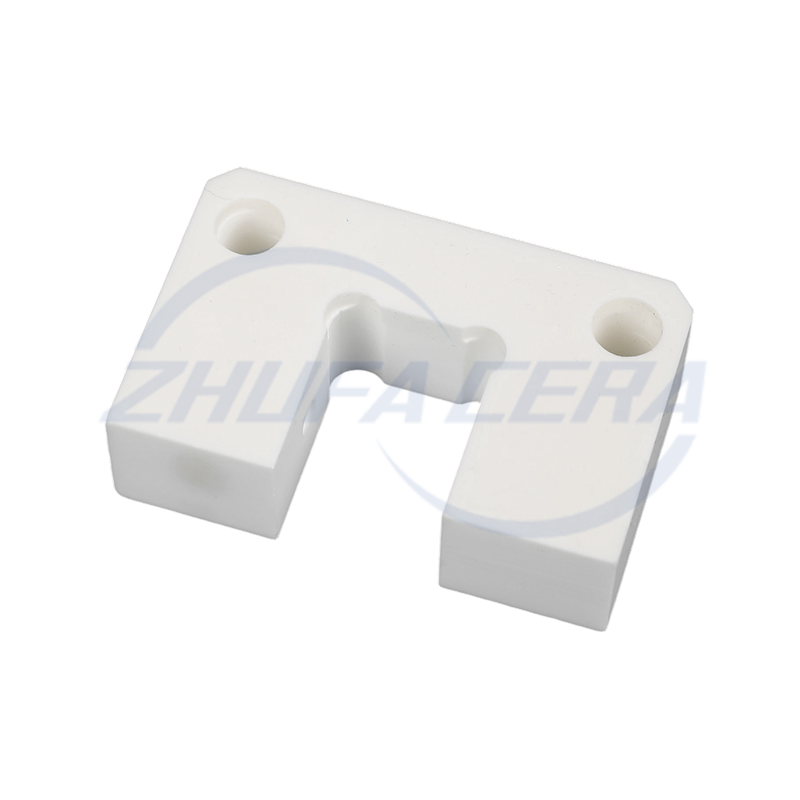

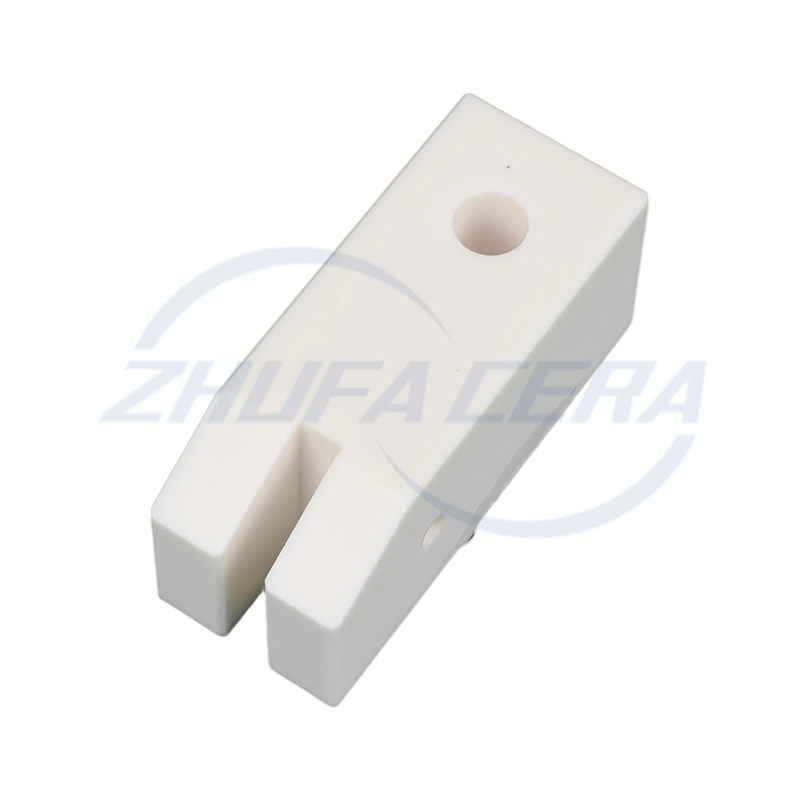

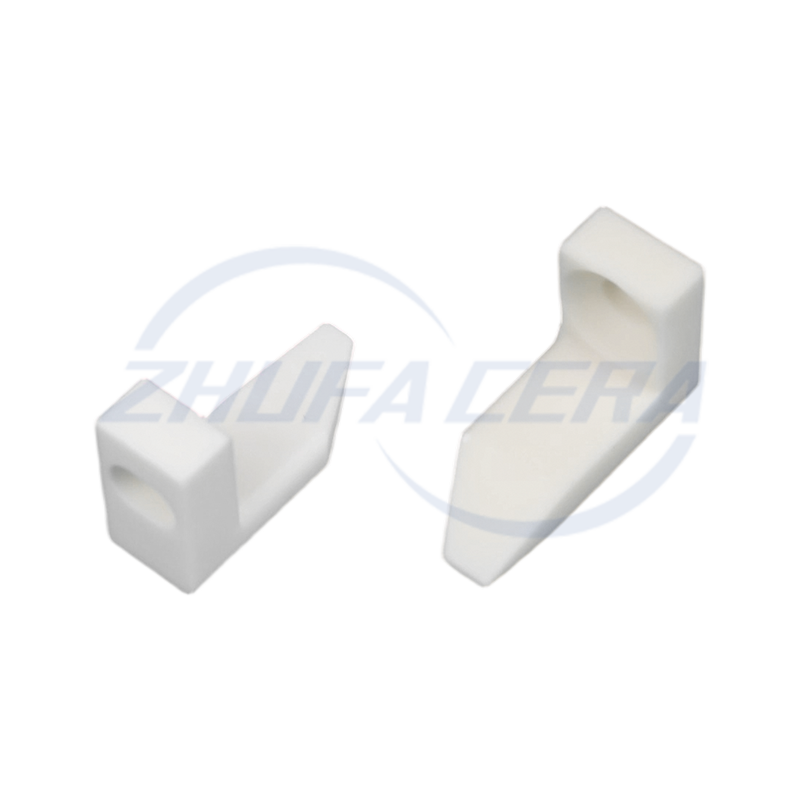

射出成形: バインダーと分散剤を含むスラリーを使用することで、複雑で精密な部品(自動車センサー、半導体ハンドリング部品など)に適しています。追加の乾燥と剥離の手順が必要ですが、新エネルギー車やエレクトロニクスなど、浙江朱発がサービスを提供する産業における複雑な設計の需要に応えます。

焼結: 穀物の成長を伴わない密度の制御

焼結では、緻密化と粒子の微細化のバランスをとる必要があります—温度が高くなると密度は高まりますが、粒子の粗大化が発生します。1300-1650℃ の温度ウィンドウは標準であり、次の 2 つの戦略が最も効果的であることが証明されています

2 段階焼結: まず T1 (≈1600℃) に加熱して密度 75-90% に達し、次に T2 (100-150℃ より低い)に冷却して長時間保持します。これにより、穀物の成長を抑制しながら完全な緻密化が達成されます。

制御された加熱: ランプ速度を ≤5℃/min に制限し、相対密度が 92% に達したときに保持時間を延長することで、均一な微細構造が保証されます。

Zhejiang Zhufa の 30,000㎡ の製造拠点には高温焼結炉と精密仕上げツールが装備されており、小規模バッチプルーフと大規模生産ニーズを満たしながらこれらの焼結戦略を実行できます。

ZTA 製造を特定の産業用途に一致させるにはどうすればよいでしょうか?

ZTA の多用途性は調整可能な特性に由来していますが、製造パラメータは最終用途の要件と一致する必要があります。アプリケーション主導の主な考慮事項は次のとおりです

自動車および新エネルギー: エンジン部品およびブレーキ システムの場合、ジルコニア含有量は 2000 年の熱衝撃に耐えられるように 15 ±2%℃ に設定されることがよくあります。Zhejiang Zhufa の業界横断的な専門知識により、コンポーネントがスマート車両と電気自動車の耐久性と安全基準を満たしていることが保証されます。

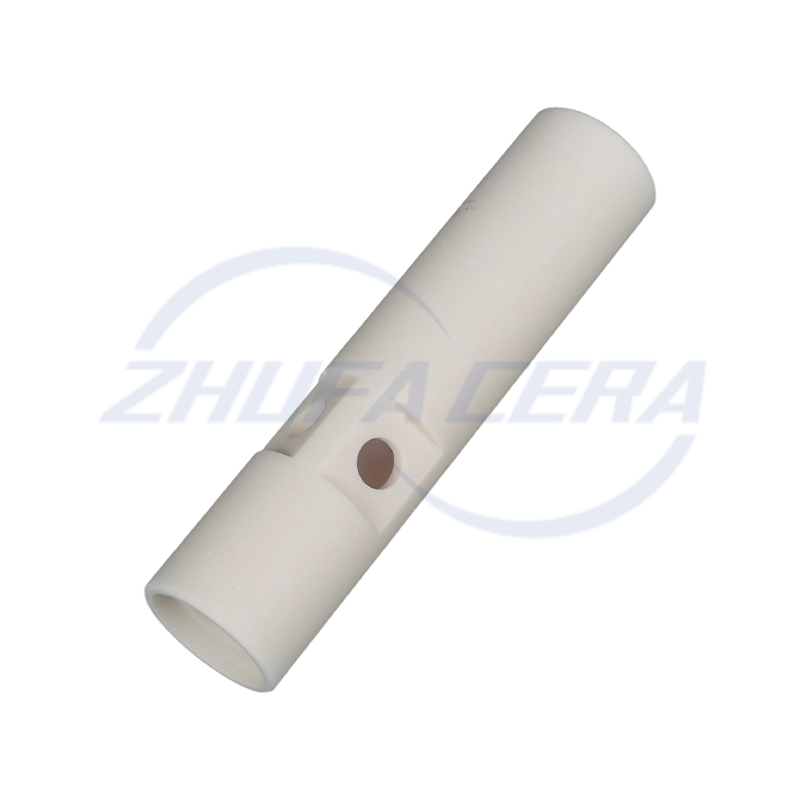

半導体: ウェーハ処理コンポーネントには、高い純度と熱安定性が求められます。ゾルゲル合成粉末と精密 CNC 機械加工(浙江朱発による)を使用すると、エッチングと堆積中の汚染リスクが軽減されます。

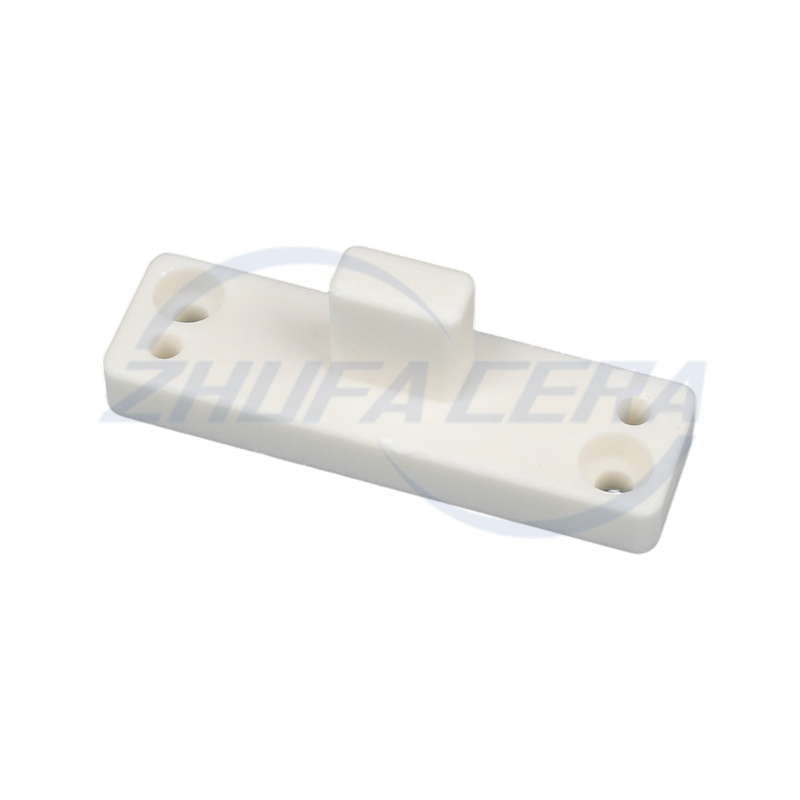

石油化学製品: ポンプとバルブ シールには、耐食性と耐摩耗性のために 11-20% のジルコニア含有量(GB/T 5593-2015 クラス II 規格による)が必要です。2 段階焼結により密度が向上し、過酷な化学環境での信頼性が確保されます。

太陽光発電: コーティングおよび焼結装置の部品は、ZTA の熱伝導率(一般的なグレードでは 30 W/(m·k)) に依存します。Zhejiang Zhufa のプロセス最適化は、高温の研磨条件下での安定した動作をサポートします。

材料配合、粉末合成、加工の専門知識—応答性の高い技術サポートと組み合わせる—を統合することで、メーカーは業界全体で顧客の競争力を強化する ZTA コンポーネントを提供できます。

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어