メールアドレス: zf@zfcera.com

メールアドレス: zf@zfcera.com

電話: +86-188 8878 5188

電話: +86-188 8878 5188

セラミック射出成形部品: 実用的な製造およびアプリケーション ガイド

セラミック射出成形(CIM)とは何ですか、そしてなぜ複雑なコンポーネントに最適ですか?

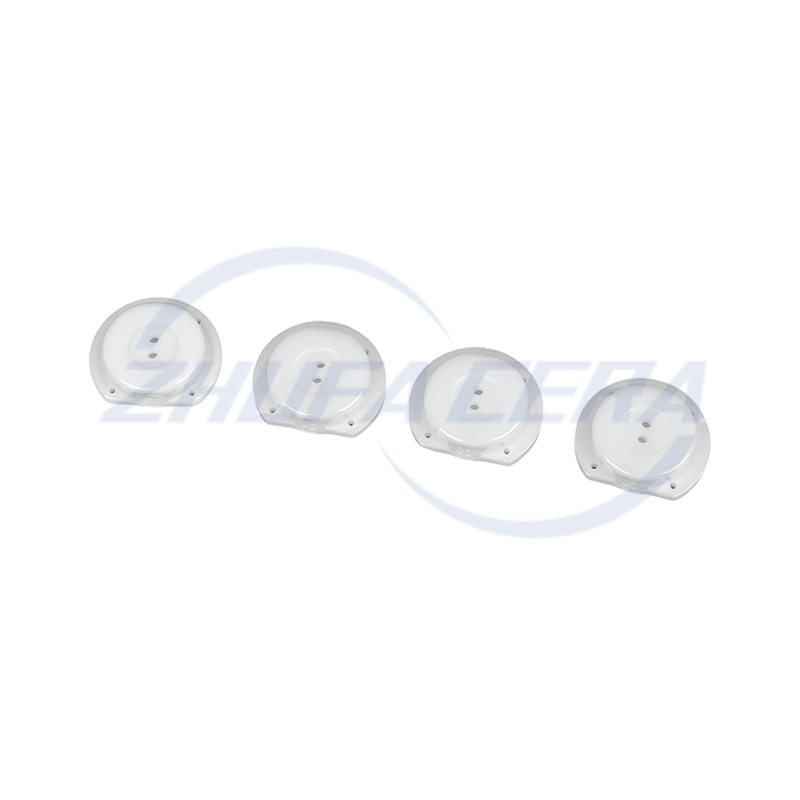

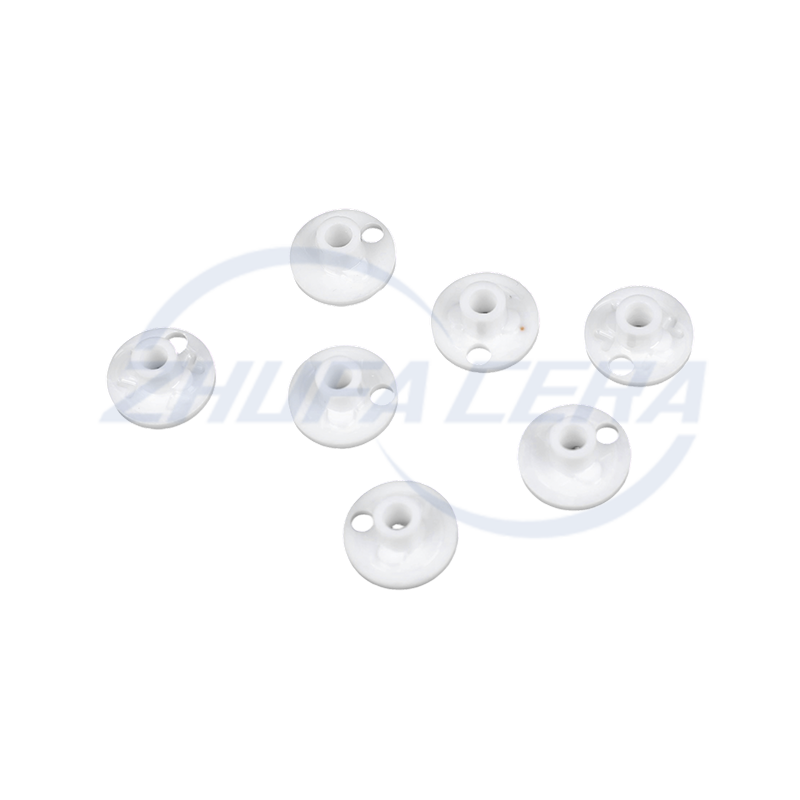

セラミック射出成形(CIM)は、セラミック粉末と熱可塑性バインダーを組み合わせて “原料” を作成し、それをプラスチック射出成形装置を使用して金型に射出成形する精密製造プロセスです —これにより、厳しい公差(多くの場合 ±0。1 mm 以上)を持つ複雑なネット形状のセラミック部品の製造が可能になります。ドライプレス(複雑な形状に苦労する)などの従来の成形方法とは異なり、CIM はアンダーカット、薄い壁(0。5 mm もの薄さ)、詳細な機能を備えたコンポーネントの作成に優れており、大規模な後処理の必要性を排除し、材料の無駄を削減します。

このプロセスは、複雑さと一貫性のバランスをとるため、精密な構造コンポーネントを必要とする産業顧客にとって特に価値があります。カスタマイズされた新しいセラミック材料を専門とするソース工場である浙江朱発精密セラミック技術有限公司は、30,000㎡ の製造拠点でドライプレスおよびコールドアイソスタティックプレスと並行して CIM を活用しています。自動車センサーや半導体ウェーハハンドリング部品—複雑な形状や高精度が交渉の余地のないもの—などの用途向けに、zhufa は高度な射出成形装置を使用して、これらの業界の厳格な性能と寸法要件を満たす部品を提供しています。

CIM 原料の準備にはどのような重要な課題があり、それをどのように解決すればよいでしょうか?

原料調製は高品質の基盤です セラミック射出成形部品 その均一性は成形性、剥離効率、最終部品密度に直接影響します。中心的な課題は、セラミック粉末(ジルコニア、アルミナ、炭化ケイ素など)とバインダー—バインダーが少なすぎると原料が脆すぎて注入できなくなり、バインダーが多すぎると焼結中に過度の収縮が引き起こされます。(総収縮率は最大 20-25% で、部品が反る可能性があります)。

これに対処するために、メーカーは粉末の充填とバインダーの組成という 2 つのパラメータを慎重に制御する必要があります。粉末の負荷(セラミック粉末とバインダーの比率)は通常、体積で 55-65% の範囲です—負荷が高いほど収縮は減少しますが、流動性を維持するにはより粘性の高いバインダーが必要です。バインダーは、多くの場合、熱可塑性プラスチック(ポリエチレン、ポリプロピレンなど)、ワックス、可塑剤の混合物であり、これらを溶かして二軸押出機でセラミック粉末と混合し、均一に分散させます。

複数のセラミック材料にカスタマイズされたソリューションを提供する浙江朱発精密セラミックスは、特定のセラミックタイプに基づいて原料を最適化します。高純度アルミナ部品(太陽光発電コーティング装置で使用)の場合、粉末の沈降を防ぐためにバインダーの粘度を調整します。ジルコニア部品(自動車ブレーキシステムで使用)の場合、荷重を微調整して収縮を最小限に抑えます。この細部へのこだわりにより、原料が金型にスムーズに流入し、一貫した欠陥のない緑色の部品(事前に焼結されたバインダーが豊富なコンポーネント)が生成されます。

CIM 部品の欠陥を回避するために脱結合と焼結を制御するにはどうすればよいでしょうか?

脱バインディング(緑色の部分からバインダーを除去する)と焼結(セラミックを高密度化する)は、CIM の高リスク ステップです—プロセス制御が不十分だと、亀裂、反り、または多孔性が発生する可能性があります。特に、脱バインディングでは、内部空隙が発生したり部品が破裂したりする可能性のあるバインダーからの急速なガスの発生を避けるために、ゆっくりと制御された加熱速度(通常は 1-5℃/時間)が必要です。一般的な方法は 2 つあります。溶媒脱結合(最初に化学物質を使用して可溶性結合剤成分を溶解する)と熱脱結合(加熱して結合剤を蒸発させる)です。厚肉部品(5mm 以上)の場合、両方の方法を組み合わせることで、欠陥を最小限に抑えながら剥離時間を短縮できます。

脱結合後の焼結には、セラミック材料に応じて高温 (1400-1700℃) と正確な雰囲気制御(アルミナの場合は空気、窒化ケイ素の場合は真空またはアルゴン)が必要です。重要なのは、焼結温度をセラミック タイプに一致させることです。たとえば、ジルコニア部品は粒子の過成長を避けるために 1450-1550℃ で焼結しますが、炭化ケイ素部品は完全な緻密化(相対密度 >95%) を達成するために 1900-2200℃ が必要です。

Zhejiang Zhufa Precision Ceramics は、プログラム可能な加熱曲線とリアルタイムの温度監視を備えた高温焼結炉を使用することで欠陥を軽減します。その厳格な品質管理システムには、アルキメデス法による部品密度のチェックと、焼結後の CNC 測定ツールによる寸法精度のチェックが含まれます。小規模バッチプルーフ—については、Zhufa がクライアント ’ プロトタイプ テスト — をサポートするために提供するサービスです。この制御されたプロセスにより、複雑な部品(石油化学バルブ シールなど)の少量生産でも、大規模生産と同じ信頼性基準を満たすことが保証されます。

アプリケーションに基づいてCIM部品に適したセラミック材料を選択する方法は?

CIM 部品に適したセラミック材料を選択するには、材料の特性をアプリケーションの動作条件に合わせて調整する必要があります。主要業界向けの実践的なガイドラインは次のとおりです:

自動車産業: エンジン センサーまたは燃料電池コンポーネントの場合、ジルコニア CIM 部品は、高い耐摩耗性と耐熱衝撃性 (200-300℃ の温度変動に耐えることができる)を備えているため、好まれます。自動車用セラミック部品を供給する浙江朱発は、ジルコニア CIM を使用して、高温のエンジン ベイでも精度を維持するセンサー ハウジングを製造しています。

半導体産業: ウェーハ取り扱い器具には、汚染を避けるために高純度のアルミナ(純度 99。5%) CIM 部品が必要です。アルミナは優れた絶縁性と低粒子発生性を備えているため、エッチングや堆積装置に最適です—Zhufa の社内製造により、これらの部品が業界の厳格な純度基準を満たしていることが保証されています。

太陽光発電産業: ウェーハ切断ブレードまたは焼結トレイの場合、炭化ケイ素 CIM 部品は高い硬度と耐熱性(最大 1600℃) により優れています。Zhufa は、業界を超えた専門知識を活用して、太陽光発電製造における生産効率を向上させ、機器の寿命を延ばす炭化ケイ素 CIM 部品を設計しています。

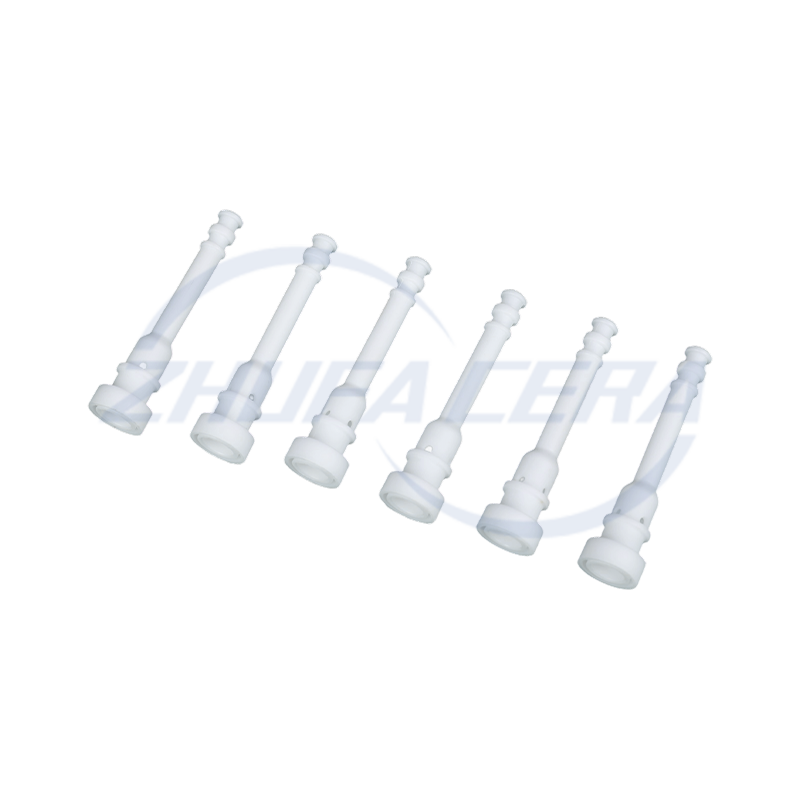

石油化学産業: シールやポンプ部品には、アルミナや窒化ケイ素などの耐食性材料が必要です。CIM を使用すると、ポンプにしっかりとフィットする複雑なシール形状の作成が可能になります—Zhufa の非標準処理機能により、過酷な化学環境に合わせてこれらの部品をカスタマイズできるため、クライアントのメンテナンス コストが削減されます。

カスタム CIM サービスにはどのような利点があり、信頼できるプロバイダーを選択するにはどうすればよいですか?

カスタム セラミック射出成形部品は、独自の形状、サイズ、または性能ニーズを持つアプリケーションに不可欠です—。信頼できるプロバイダーは、生産を合理化するための特定の利点を提供します。完全に社内で製造することで(浙江朱発精密セラミックスなど)、サードパーティサプライヤーからの遅延が排除され、プロトタイピングと大規模生産の両方のリードタイムが短縮されます。少量およびマルチタイプの機能により、クライアントはスケールアップ前に少量のバッチ (10-50 個でも)をテストできるため、初期投資リスクが軽減されます。直接エンジニアリング サポートも重要な利点です。Zhufa のようなプロバイダーはクライアントと協力して部品設計を最適化します—たとえば、応力濃度を下げるためにフィレットを追加したり、焼結の均一性を向上させるために壁の厚さを調整したりします—。開発サイクルを 20-30% 削減します。

プロバイダーを選択するときは、機器の能力(高度な射出成形機、プログラム可能な焼結炉など)、材料の専門知識(複数のセラミックを扱う能力)、および品質管理システムの 3 つの基準を探してください。年間数百万個の精密セラミック部品を生産する Zhufa は、これらの基準を満たしています。その機敏な製造能力は少量生産と大規模注文の両方を処理し、エンジニアリング チームは設計の最適化をサポートし、厳格なプロセス制御により一貫した部品品質が保証されます。複雑さ、精度、効率のバランスをとろうとする産業顧客にとって、これらの利点により、カスタム CIM サービスは実用的でコスト効率の高いソリューションになります。

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어