メールアドレス: zf@zfcera.com

メールアドレス: zf@zfcera.com

電話: +86-188 8878 5188

電話: +86-188 8878 5188

1。精密セラミックディスクの中核となる製造段階は何ですか?

高性能の生産 セラミックディスク s は、密度、強度、精度などの最終製品の特性を直接決定する厳密な多段階プロセスに従います。ワークフローは通常、原材料の準備から始まります。セラミック粉末(ジルコニア、アルミナ、炭化ケイ素など)は、特定の純度と粒子サイズ —多くの場合、サブミクロンのグレード— に合わせて選択され、結合剤、分散剤、可塑剤と混合されて、噴霧乾燥粉末、水性スリップ、粘土のような生地などの原料が形成されます。原料の品質により焼結収縮が直接減少し、グリーンボディ密度が向上するため、このステップは非常に重要です。

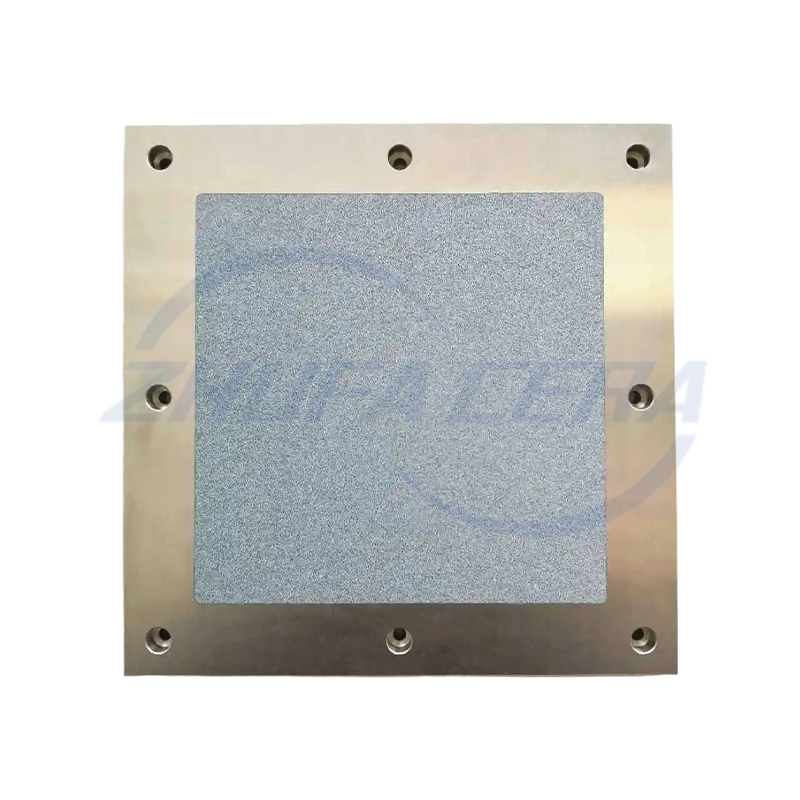

次に成形が行われ、材料と設計の要件に合わせた技術を使用して原料がニアネットディスク形状に成形されます。一般的な方法には、単純な形状のドライプレス、均一な密度のコールドアイソスタティックプレス、複雑な形状の射出成形などがあります。浙江朱発精密セラミックス技術有限公司などの施設は、多様なカスタマイズニーズに対応するために、これらのコア成形技術を 30,000㎡ の製造拠点に統合しています。

続いて焼結が行われ、高温炉を使用して形成された「グリーン」ディスクが高密度化され、細孔や結合粒子が除去されて硬いセラミック本体になります。自動車のブレーキディスクのような要求の厳しい用途では、化学蒸着などの高度なプロセスを追加して密度をさらに高め—場合によっては 1。95-2。05 g/cm³—、熱安定性を高めることができます。最終段階では精密仕上げが行われます。CNC 彫刻機、表面研削盤、ホーニング装置によって寸法と表面粗さが改良され、ジルコニア ディスクは多くの場合、Ra 0。02 の鏡面仕上げを実現します。浙江朱発精密陶磁器技術有限公司は、産業精度の要求を満たすために、生産ラインにこれらの仕上げツールを装備しています。

2。ディスクアプリケーションに適したセラミック材料を選択するにはどうすればよいですか?

の材料選択 セラミックディスク セラミックが異なれば性能のトレードオフも異なるため、s は主要な特性をアプリケーション要件に合わせることにかかっています。アルミナ(Al₂O₃) は、耐高温性と電気絶縁性を備えたコスト効率の高い選択肢であり、炉コンポーネントや電子基板に最適です。モース硬度 9 は工業現場での耐摩耗性を保証しますが、靭性は代替品よりも低くなります。

ジルコニア(ZrO₂) は、その優れた靭性(アルミナの 4 倍)と圧縮強度により、高負荷の腐食環境で優れた性能を発揮します。これは、アルミナ 3。7 g/cm³ と比較して、その高密度 (6。05 g/cm³ によって実現されます。滑らかな表面仕上げにより摩擦も軽減され、バルブ、ポンプ、精密機械部品に適しています。極端な熱条件—自動車のブレーキ ディスクや排気システムなど—では、熱軟化せずに 1300 に耐える能力があるため炭化ケイ素℃SiC)が好まれ、耐久性を高めるために炭素繊維で強化されることがよくあります。

浙江朱発精密セラミックス技術有限公司などのサプライヤーは、ジルコニア、アルミナ、炭化ケイ素、その他の高度なセラミックのエンドツーエンドのサポートを提供することで材料の選択を簡素化し、エンジニアリング チームは材料特性と、石油化学シールの耐摩耗性や電子機器の絶縁などのアプリケーション ニーズとの整合性についてアドバイスします。

3。セラミックディスクの信頼性を確保する品質管理措置は何ですか?

信頼性の高いセラミック ディスクは、原材料から最終検査まで製品を追跡する多段階品質管理(QC)に依存しています。原料段階では、成形や焼結の欠陥を防ぐために粉末の純度と粒径が検証されます。金型ベースのプロセスでは、寸法偏差を避けるために、生産前の工具検査と継続的なメンテナンスが必須です。

生産中、工程内チェックは重要なパラメータを監視します。一貫性を維持するために、表面粗さ、平坦度、接触面積比が継続的に測定されます。焼結後、100% 光学検査(AOI)システムはディスクの表面、エッジ、寸法を高精度で分析します。自動車センサーや半導体機器などの重要なアプリケーションの場合、追加のテストには耐熱衝撃性と腐食性能の評価が含まれます。

Zhejiang Zhufa Precision Ceramics Technology Co., Ltd。は、このような QC プロトコルをワークフローに組み込み、厳格なプロセス制御と高度な検査装置を組み合わせて、各ディスクが新エネルギー車から太陽光発電に至るまでの業界のパフォーマンスと信頼性の基準を満たしていることを確認します。

4。セラミックディスクは業界特有のパフォーマンス需要にどのように応えるのでしょうか?

セラミック ディスクは、材料工学と精密製造を通じて業界のニーズに合わせて調整され、独特の環境的および機能的課題に対処します。自動車用途—ブレーキ システムやセンサーなど—では、炭化ケイ素ディスクが極端な温度(最大 1300℃) に耐えて騒音を低減し、圧電セラミック ディスクが正確な加速またはノック センサーの動作を可能にします。Zhejiang Zhufa Precision Ceramics Technology Co., Ltd。は、耐摩耗性や絶縁性などの特性を活用して、車両の安全性と耐久性を高めるためにこのようなディスクを供給しています。

エレクトロニクスおよび半導体では、高純度のアルミナまたは窒化アルミニウム ディスクがウェーハの取り扱いおよびエッチング装置に熱安定性と電気絶縁を提供し、汚染リスクを最小限に抑えます。石油化学ポンプやバルブの場合、ジルコニアまたは炭化ケイ素ディスクは腐食性化学物質や研磨媒体に耐性があり、耐用年数を延ばすことでメンテナンスコストを削減します。

太陽光発電では、ウェーハ切断や高温焼結プロセスで使用されるセラミック ディスクは、生産効率を維持するために耐摩耗性に依存しています—浙江朱発精密セラミック技術有限公司などのサプライヤーは、特定の機器構成に合わせてカスタマイズされた寸法でこれらのコンポーネントを提供しています。

5。低ボリュームのニーズに対応するカスタム セラミック ディスクの製造をサポートするものは何ですか?

小型バッチ向けのカスタム セラミック ディスク製造には、柔軟な生産能力と直接的なエンジニアリング コラボレーションが必要です。主な実現要因としては、精度を犠牲にすることなくさまざまな形状やサイズに対応できる複数の成形技術(等方圧プレス、射出成形など)への社内アクセスが挙げられます。ラピッドプロトタイピングは不可欠であり、クライアントはエンジニアリングの専門知識に基づいて調整を行い、スケーリング前に設計をテストできます。

浙江朱発精密陶磁器技術有限公司などのサプライヤーはこのモデルを専門とし、試作から少量生産までエンドツーエンドのカスタムサービスを提供しています。彼らの業界横断的な経験は、リードタイムの一貫性を維持しながら、特定のアプリケーション—非標準の半導体ディスクやカスタム自動車シールなど—に合わせて設計を最適化するのに役立ちます。この機敏性により、少量の注文でもパフォーマンス、精度、効率の要件を満たすことができます。

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어