セラミックシートサプライヤー

-

続きを読む

ブルージルコニアセラミックシート

ブルージルコニアセラミックシートは、高度なジルコニアセラミックで作られた精密部品です。コバルト、鉄、銅で染色して青色を形成します。この色は視覚的な識別子として機能するだけでなく、光の均一な吸収と反射を保証するため、光学精度が求められる用途に最適です。この材料は、砂粉砕技術によるナノスケールの粉末分散(粒子サイズ 多目的設計として、ブルージルコニアセラミックシートは主要産業で広く使用されています。ファイバーの分野では、その明るい青色が V 字型溝内のファイバーの位置を正確に揃えるのに役立ち、光の反射を減らすことで信号伝送効率を向上させます(平均 15% 減少)。医療分野では、その生体適合性と美的魅力のおかげで、クラウンやインプラントアバットメントなどの歯科修復物や整形外科用インプラントに広く使用されており、長期的な耐久性と組織の適合性が保証されています。産業用途には、硬度と熱安定性が高圧に耐えることができ、耐食性部品を必要とする半導体デバイスに適した高速加工ツールが含まれます。さらに、その電気絶縁特性(誘電強度 13 KV/mm)により、高周波環境で信頼性の高い絶縁を必要とする電子デバイスに適しています。寸法精度は CNC 加工によって達成でき、表面処理はマットからミラー研磨まで多岐にわたり、さまざまな技術分野で機能的および装飾的な用途向けにカスタマイズされたソリューションを提供します。

-

続きを読む

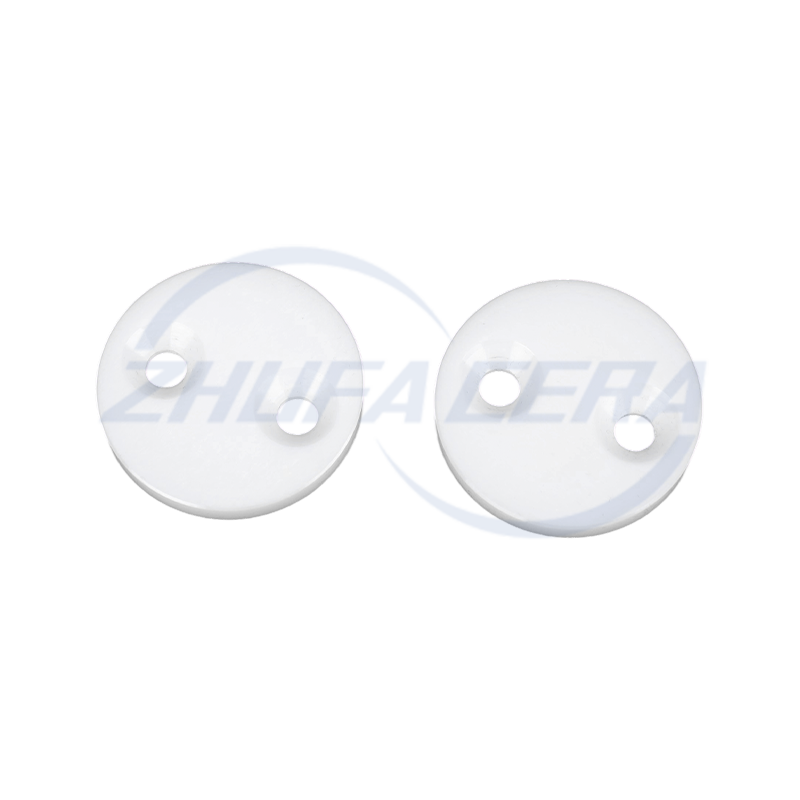

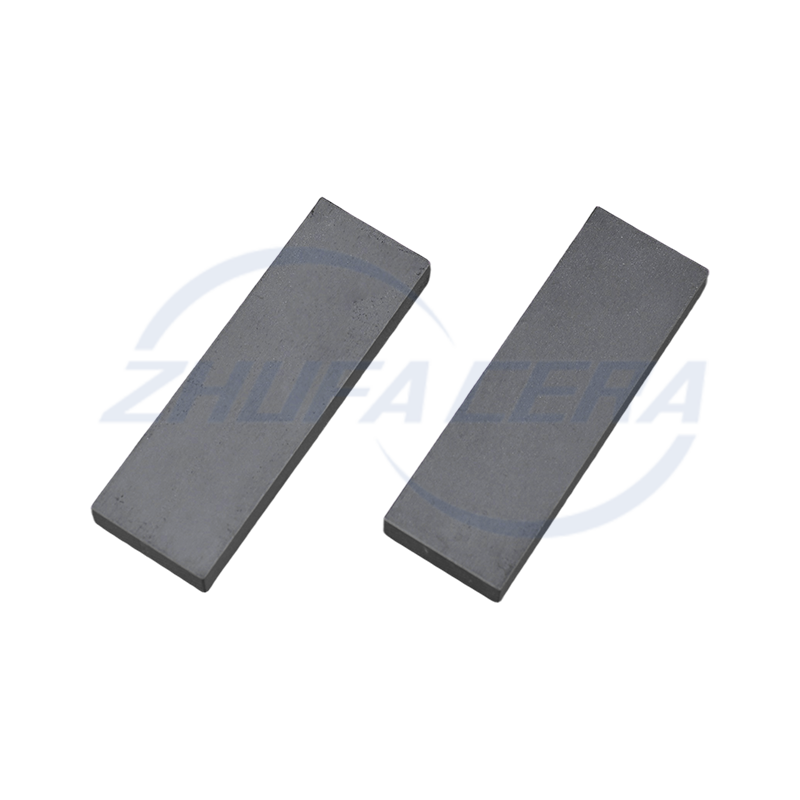

ジルコニアセラミックシート

ジルコニアセラミックシートは、そのユニークな特性により、さまざまな分野で機能的なコアコンポーネントとなっています。900–1200 MPaの曲げ強度と6–10 MPa・m¹/²の破壊靭性を備え、厳しい衝撃を受ける環境でも機器のコアコンポーネントを損傷から保護します。その高温耐性により、600°Cでの構造安定性を維持できます 熱伝導を遮断する遮熱材として機能し、高温条件下での精密機器の正常な動作を保証します。そのイオン伝導性により酸素イオンの正確な伝達が可能になり、エネルギー変換装置に効率的なイオン輸送経路が提供されます。その化学的不活性により、酸、アルカリ、溶融金属による腐食が防止され、流体処理システムの完全性が保護されます。熱伝導率が低いため熱損失が軽減され、温度差が大きいシナリオでもシステムの熱バランスが維持されます。これらの特性を総合すると、機器の安定した動作を確保し、耐用年数を延ばすための重要な材料となります。 実際の用途では、ジルコニア セラミック シートは複数の中核産業にわたって極めて重要な役割を果たします。エレクトロニクス業界では、電流漏れを防ぐ絶縁基板として機能し、高周波機器での信号伝送を中断しません。機械製造では、耐摩耗性が通常のアルミナセラミックの 15 倍であるため、材料の浸食に耐え、機器の摩耗を軽減し、メンテナンスのための生産ラインのダウンタイムを最小限に抑えることができます。エネルギーシステムでは、固体酸化物燃料電池の“イオンチャネル”として機能し、酸素イオンの移動を加速して発電効率を高めます。生物医学分野では、その生体適合性により人間の組織と調和して共存することができ、機能的安定性と美的魅力の両方を保証する歯科修復物として機能します。航空宇宙では、エンジンの高温をブロックし、金属部品をアブレーションから保護するための遮熱コーティングとして機能します。化学機器では、耐食性バリアを形成して酸アルカリ液体のパイプラインの腐食を防ぎ、生産の安全性を確保します。この材料は、その固有の特性を活用して、さまざまな業界にわたって運用の信頼性を確保し、効率を高め、損失を削減する上で重要な役割を果たします。

-

続きを読む

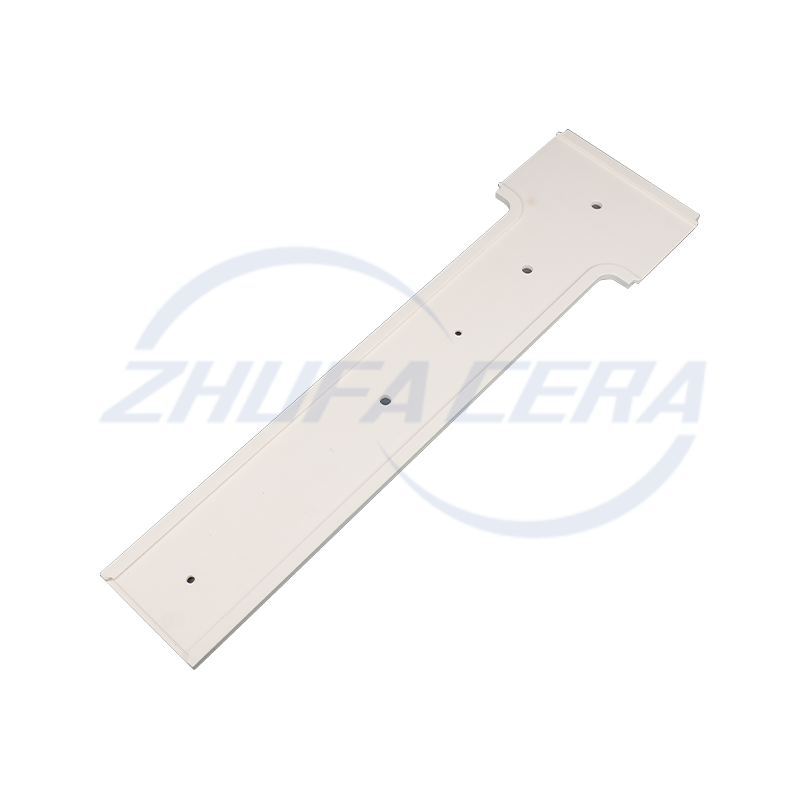

穴あきアルミナセラミックプレート

穴あきアルミナセラミックプレートは、高性能と精密設計を組み合わせた工業用セラミック製品です。極限環境での濾過、放熱、構造サポートなどの複雑なニーズに合わせて設計されています。従来の金属またはプラスチックの穴あきプレートと比較して、その中心的な違いは、高温焼結とレーザー精密パンチングによって作られた純度 ≥92% のアルミナ セラミック基板の使用にあります。この材料特性により、耐高温性(最高動作温度1760°°C)と化学的不活性性に優れ、強酸・アルカリ環境でも長時間安定して動作しますが、金属材料は腐食や変形を受けやすく、プラスチックは高温に耐えられません。さらに、セラミックプレートのロックウェル硬度はHRA80-90に達し、耐摩耗性はステンレス鋼の20倍であるため、機器の耐用年数が大幅に延長され、鉱業や鉱業などの高摩耗シナリオに特に適しています。化学産業。

-

続きを読む

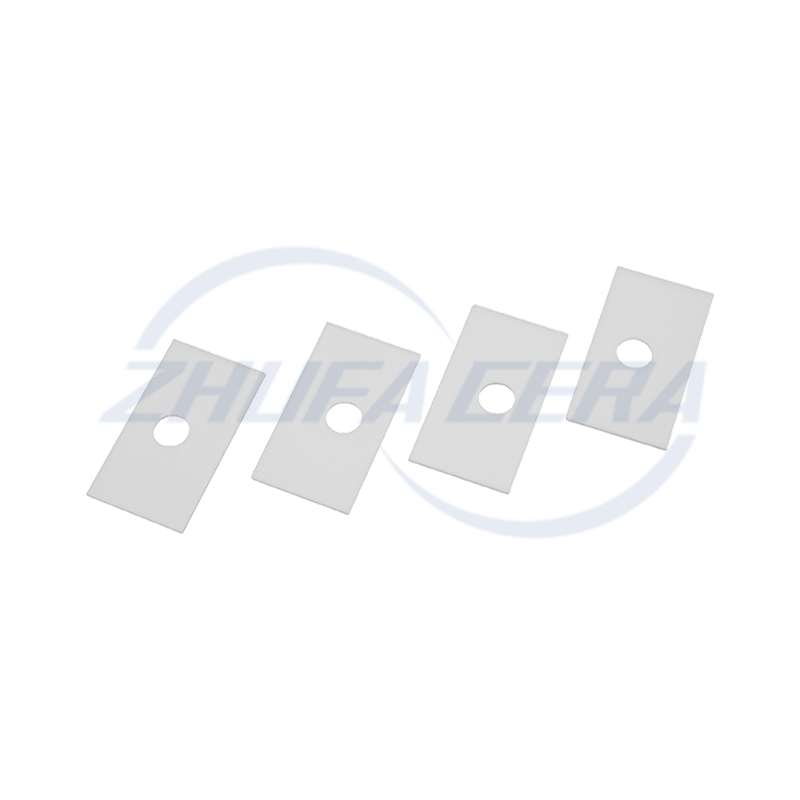

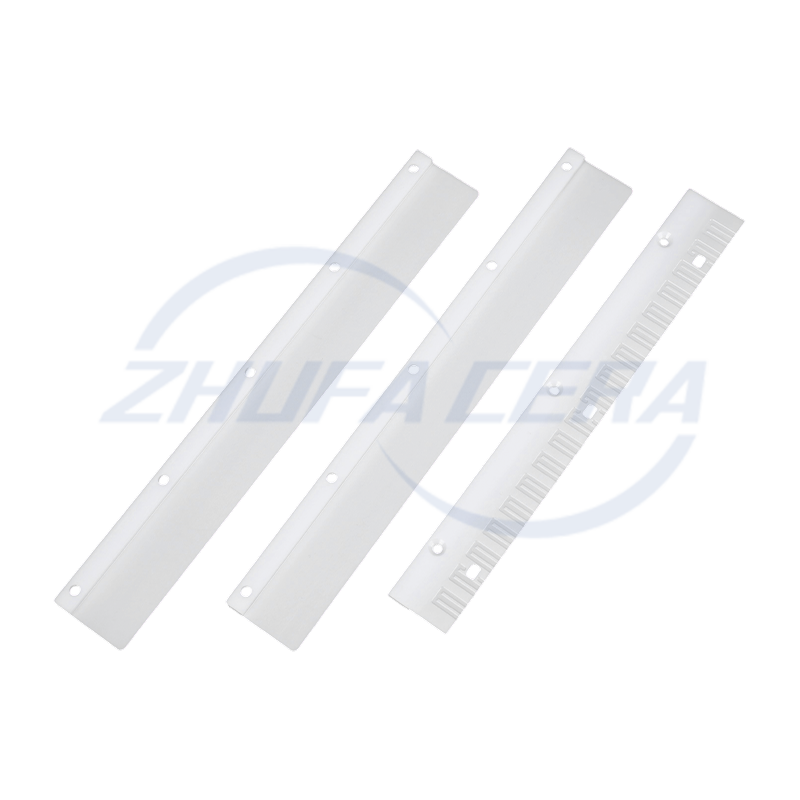

アルミナセラミックプレート

アルミナセラミックプレートは、高純度のα-アルミナ(Al₂O₃)を主結晶相とする特殊なセラミック材料で、その含有量は通常90%から99.9%です。通常のセラミックや金属基板と比較して、この製品は、固有の高融点 (>2050°C)、超高硬度、優れた化学的不活性により、超高温、強い腐食、高摩耗環境でも構造的完全性と機能的安定性を維持できます。アルミナ。体積抵抗率は 10¹⁴ Ω·cm を超え、誘電強度は >10 kV/mm で、有機絶縁材料よりも大幅に優れており、高電圧および高周波の電子環境に適しています。同じカテゴリーの一部の低純度セラミックと比較して、アルミナセラミックプレートは、粒径と焼結プロセスを細かく制御することで優れた断熱性を維持しながら、機械的強度(曲げ強度が300〜400 MPaに達すること)と熱伝導率(約20〜30 W/m·K)が大幅に向上し、放熱効率と耐熱衝撃性に差別化された利点をもたらします。典型的な用途には、半導体装置、高温炉ライニング、絶縁サポート、耐摩耗性機械部品などがあります。

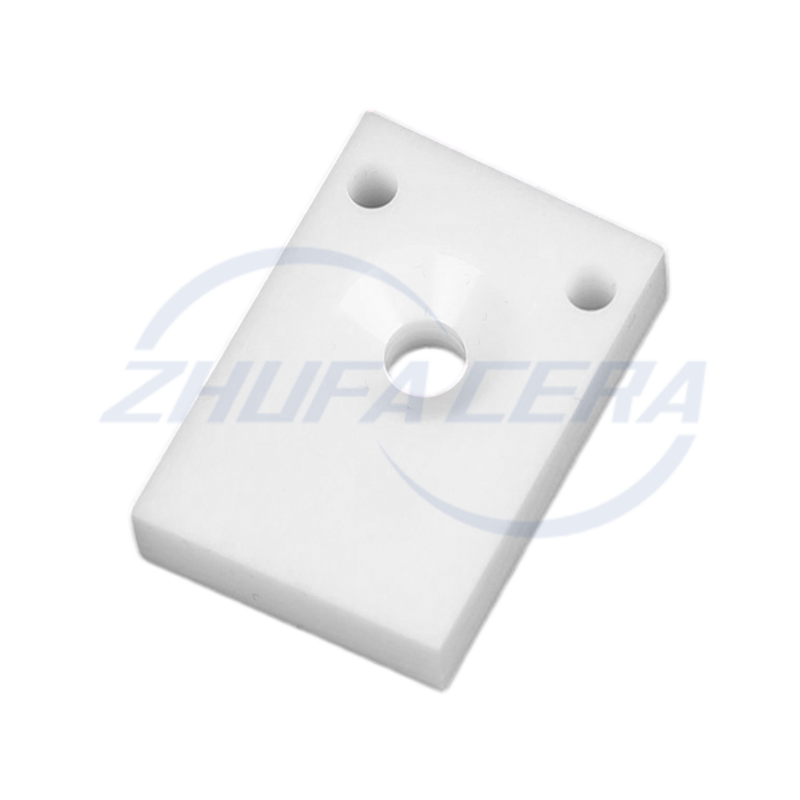

セラミックシートは、多様な特性を持つ基本的な工業用および民生用材料として、その機能的特性とコア特性に基づいて分類できます。機能的には、一部のセラミックシートは高効率の保護を目的としています。耐高温性と耐食性により、高温炉や化学反応容器の内壁などの極限環境における機器の表面の障壁となります。エネルギーの伝導と変換に重点を置き、優れた熱伝導率や絶縁特性により電子冷却モジュールや回路絶縁層のエネルギー調整を容易にする企業もあります。構造サポートに重点を置いたその他の製品は、その高い強度と安定性に依存して精密機械コンポーネントの基礎コンポーネントとして機能し、長期的で安定した動作を保証します。

特性や特性の点で、一部のセラミックシートは超硬で耐摩耗性があり、表面硬度は天然ダイヤモンドに近いものです。高周波摩擦や衝撃条件下でも形状を維持できるため、研削工具やベアリング接触面などの用途に適しています。他のものは優れた化学的不活性性を示し、酸やアルカリなどの腐食性媒体との反応に抵抗し、実験装置や化学パイプラインのライニングで一般的に使用されます。さらに、光透過率や圧電性などの独自の光学的または電気的特性を備えたものもあり、光学機器やセンサーなどのハイエンド分野に応用されています。これらのカテゴリは相互に関連しており、多くのセラミック部品は複数の機能と特性を同時に備えており、特定の使用要件に応じてさまざまなシナリオに適応できます。

セラミックシート製造をマスターする方法: 新しいセラミック材料の主要な技術と実用的なソリューション

高性能セラミックシートの中核材料選択基準は何ですか?

の パフォーマンス セラミックシート さまざまな新しいセラミック材料は、特定の産業ニーズに合わせた明確な特性を示すため、s は基本的に原材料の選択によって決定されます。高硬度(約 2000HV)で優れた絶縁性を備えたアルミナ セラミックスは、耐摩耗性および電気絶縁シートに最適です。ジルコニアセラミックは靭性と生体適合性が際立っており、医療および機械分野の精密構造シートに適しています。熱管理シナリオでは、窒化アルミニウム セラミックスが優れた熱伝導率を実現し、炭化ケイ素と窒化ケイ素が高温および耐腐食環境に優れています。

浙江朱発精密陶磁器技術有限公司などの原料工場は、顧客の要求に合わせた材料特性を優先し、酸化ジルコニウム、酸化アルミニウム、窒化アルミニウム、窒化ケイ素、炭化ケイ素にわたるカスタマイズされたソリューションを提供しています。この材料の多様性により、セラミックシートは半導体機器のコンポーネントから産業用構造部品に至るまで、さまざまな産業用途の性能要件を満たすことができます。

均一なセラミックシートの成形および焼結プロセスを制御するにはどうすればよいですか?

成形と焼結は、セラミックシートの密度、平坦性、構造安定性に直接影響を与える重要な段階です。単純な形状のシートの場合、ドライプレスはその効率と費用対効果のために広く使用されていますが、複雑な構造のシートでは、形状の精度を確保するために射出成形またはホットダイカストが必要です。重要な課題は焼結にあります。セラミック材料は通常、このプロセス中に 15%-25% 収縮し、不均一な収縮は反りや亀裂を引き起こします。

これに対処するために、メーカーは正確なプロセス制御を採用しています。均一な緻密化を確保するために単成分シートには固相焼結が好まれますが、液相焼結は多成分システムの緻密化に役立ちます。浙江朱発精密セラミックス技術有限公司は、セラミックシートの寸法精度を維持するために不可欠な焼結変形を最小限に抑えるために技術主導の制御を使用し、機器の構成からパラメータ調整までのプロセスの詳細を重視しています。

セラミックシートのミクロンレベルの精度を保証する機械加工技術は何ですか?

セラミックシート’固有の硬度と脆さにより、精密加工が大きな課題となります—特に ±0。002mm の公差を必要とする半導体基板などの用途では、わずかなエラーでも部品が使用できなくなる可能性があります。ダイヤモンドの硬度 (≈10000HV)はセラミック材料の摩耗に耐えるため、ダイヤモンドコーティングされた工具を使用した CNC 加工は業界標準です。高速スピンドル(最大 40000rpm)とマイクロカット技術(パスあたり 0。01-0。05mm)により、工具の摩耗と材料の欠けが軽減されます。

高度な機器構成により精度がさらに向上します。空気静圧ガイドウェイは摩擦を最小限に抑え、解像度 ±0。0001mm の格子定規はリアルタイムの位置補正を可能にします。Zhejiang Zhufa Precision Ceramics Technology Co., Ltd。は、非標準加工と小バッチプルーフをサポートし、このような精密加工機能を活用して、シートの平坦性、表面粗さ、寸法精度に関する産業顧客’の厳しい要件を満たします。

セラミックシートの効果的な品質検査を実施するにはどうすればよいですか?

品質検査が保証します セラミックシート s は、材料特性と寸法精度の両方をカバーする性能と信頼性の基準を満たしています。原材料の場合、粉末の純度、粒子サイズの均一性、スラリーの水分含有量が厳密にテストされます—逸脱すると構造上の欠陥が発生する可能性があります。製造後、ツァイス座標測定機などの高度なツールは 0。7μm の精度で寸法を検出し、表面プロファイロメーターは粗さ(光学シートまたはシールシートにとって重要)を検証します。

包括的な検査には、窒化アルミニウムシートの熱伝導率、アルミナシートの硬度、炭化ケイ素シートの耐食性などの性能試験も含まれます。浙江朱発精密陶磁器技術有限公司は、原材料の入荷検査から完成品のテストまで、生産全体を通じて厳格な品質管理基準を維持し、各陶磁器シートの性能と信頼性を確保しています。

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어