セラミックスリーブサプライヤー

-

続きを読む

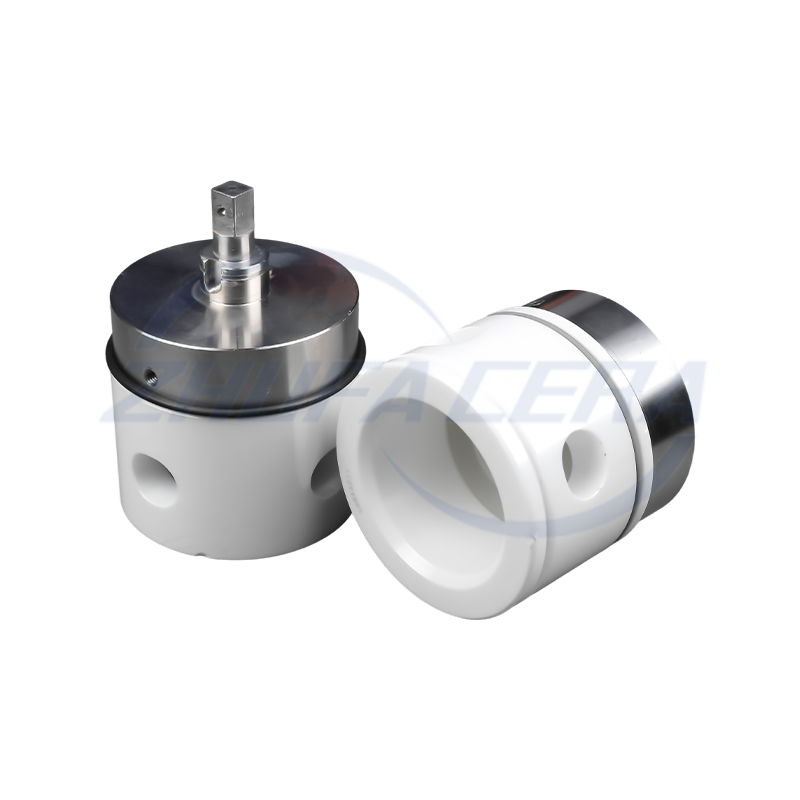

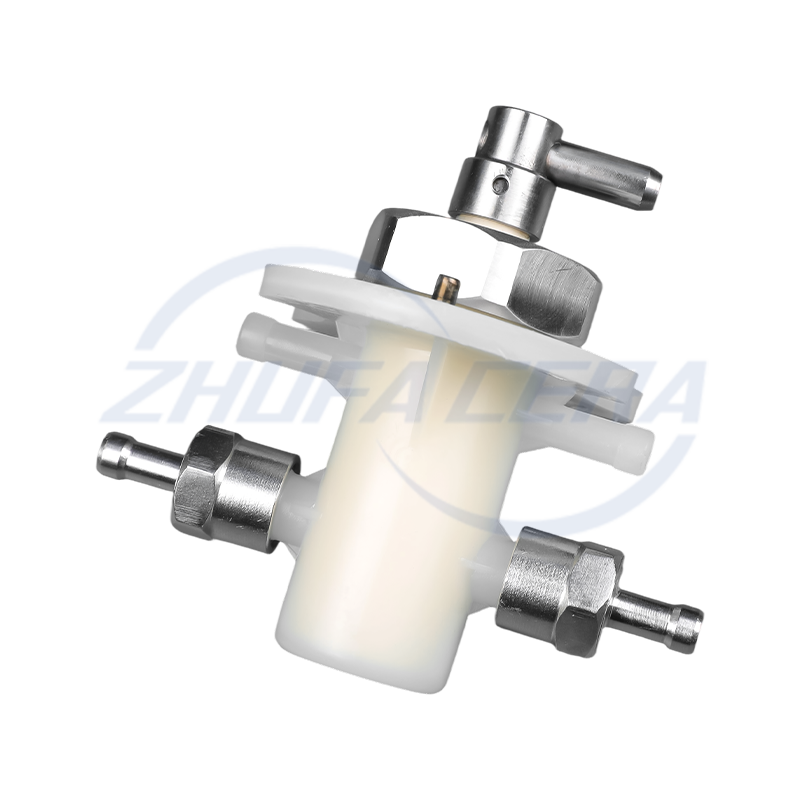

アルミナジルコニアセラミックコア

アルミナジルコニアセラミックバルブコアは、さまざまなバルブシステムに広く使用されている高性能セラミック材料です。従来のシングルアルミナセラミックバルブコアと比較して、アルミナジルコニアセラミックバルブコアは硬度と耐摩耗性が高く、高圧、高温、過酷な作業条件下でも安定性と耐久性を維持できます。耐食性と耐衝撃性が非常に高いため、バルブの耐用年数を効果的に延ばすだけでなく、機器全体の動作効率も向上します。 バルブコアは、アルミナとジルコニアの利点を組み合わせた複合セラミック材料で作られており、高強度、高摩耗環境での耐久性を示します。アルミナは耐摩耗性と耐食性を与え、ジルコニアはセラミックの靭性と耐衝撃性を高め、より複雑で過酷な作業条件に耐えることができます。

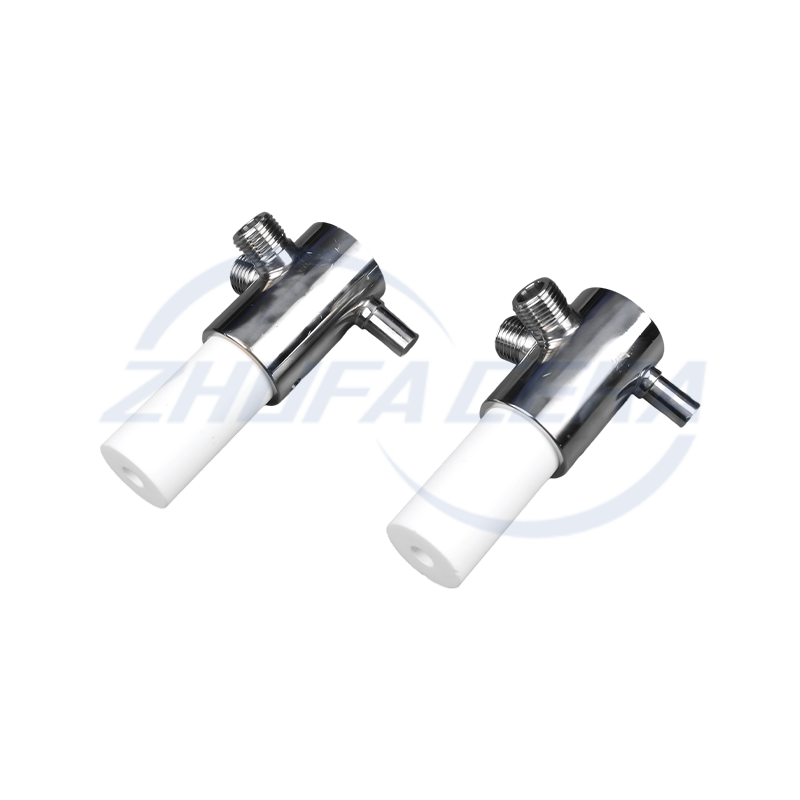

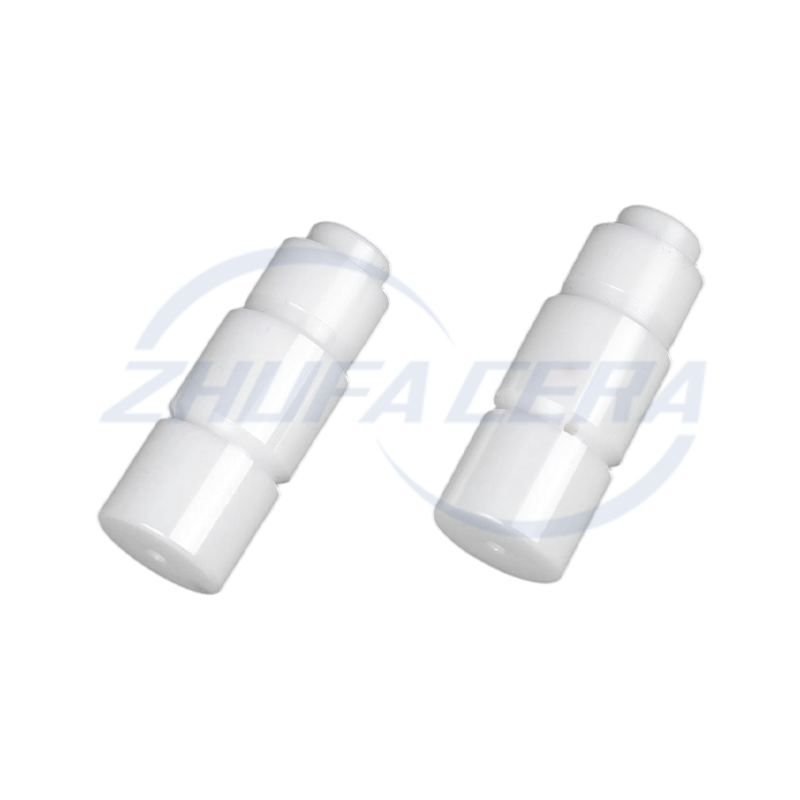

高度なセラミック技術の重要な用途であるセラミックスリーブは、酸化ジルコニウムや窒化ケイ素などの高性能セラミック材料から精密成形および焼結プロセスを通じて作られています。それらの物理的特性は、従来の金属スリーブの物理的特性をはるかに上回っています。これらは、高硬度(HV 1200-1500)、低摩擦係数 (0。001-0。005)、および優れた耐薬品性を兼ね備えています。強酸、強塩基、高温などの極限環境でも長期的かつ安定した動作を実現し、金属スリーブに比べて摩耗率を1桁以上低減します。また、乾式摩擦や最小限の潤滑条件もサポートし、機器のエネルギー消費とメンテナンスコストを大幅に削減します。オールセラミック、金属セラミック複合材、機能的にコーティングされたものなど、さまざまな構成で利用できるモジュール設計は、さまざまな用途要件を満たしています。これらは、航空宇宙、石油化学、精密製造業の中核コンポーネントとなっています。

機能拡張の点では、セラミックスリーブは材料複合材と表面工学を通じて性能向上を実現します。たとえば、ナノセラミック粒子強化金属マトリックス複合ブッシュは強度と耐摩耗性のバランスの取れた組み合わせを提供し、自己潤滑セラミックコーティングは二硫化モリブデンなどの固体潤滑剤を埋め込むことで数千時間のオイルフリー動作を可能にします。さらに、熱膨張係数が低く(金属のわずか 1/5-1/10)、弾性率が高いため、半導体機器や光学プラットフォームなど、振動や熱変形に敏感な用途に優れ、機器の処理を効果的に向上させることができます。精度と動作安定性。効率的で信頼性が高く、長寿命のコンポーネントに対する産業の需要が高まるにつれ、セラミックブッシュは特殊な機器から汎用機械に急速に浸透し、産業技術のアップグレードを推進する重要なコンポーネントとなっています。

セラミックスリーブ:新しいセラミック材料に関する実用的な製造上の洞察

セラミックスリーブに適した新しいセラミック素材とその選び方は?

の機能的信頼性 セラミックスリーブ s は材料の選択に直接依存し、さまざまな高度なセラミックは、その性能特性に基づいて異なる産業シナリオに適合します。酸化アルミニウム(アルミナ)セラミック、特に純度 95% を超えるセラミックは、最大 1200HV の硬度と 1700°C の耐熱性を備えたコスト効率の高いオプションであるため、機械式ベアリング スリーブやポンプ シャフト スリーブなどの一般的な耐摩耗性シナリオに最適です。酸化ジルコニウム(ジルコニア)セラミックスは靭性と耐食性に優れており、曲げ強度は1100mpaに達し、化学試薬に対する緊密なシールと耐食性を必要とする半導体機器スリーブなどの精密シナリオに適しています。

高温の過酷な環境では、窒化ケイ素(Si₃N₄) セラミックが際立っています —1200–C で室温曲げ強度 (520°800MPa)の 80% を維持し、室温から 1000°C までの急速な温度変化にひび割れなく耐えることができるため、高温炉伝動ローラー スリーブや金属線熱間圧延スリーブに最適です。2000°C を超える焼結温度を必要とする炭化ケイ素セラミックは、極度の耐摩耗性と化学的安定性を提供し、鉱業や化学産業のスラリー ポンプ スリーブに適しています。浙江朱発精密セラミック技術有限公司などのサプライヤーは、包括的な材料ソリューションを提供し、動作温度、圧力、媒体条件に基づいて最適なセラミックタイプを顧客がマッチングできるように支援します。

セラミックスリーブの品質を決定する主要な製造プロセスは何ですか?

セラミックスリーブの製造には、精度と性能のバランスをとるために各プロセスを正確に制御する必要があります。材料調製は粉末処理から始まります。たとえば、高純度の窒化ケイ素粉末は、焼結性能を最適化するために Y₂O₃ および Al₂O₃ 焼結助剤と混合する必要がありますが、粒子サイズ分布は内部細孔を避けるために厳密に制御されます。成形方法は製品要件に基づいて選択されます。ドライプレスは単純な円筒形スリーブに適しており、圧力、プレス速度、保持時間を正確に調整して均一な緑色体密度を確保します。射出成形は複雑な形状のスリーブに使用され、セラミック粉末と有機バインダーを混合して金型を充填し、脱脂してバインダーを除去します。

焼結はコアプロセスです。窒化ケイ素スリーブは、密度と強度を向上させるために高温高圧下でのホットプレス焼結を採用しています。炭化ケイ素スリーブは、酸化を防ぐために焼結中に不活性雰囲気制御を必要とし、熱応力亀裂を避けるために加熱速度と冷却速度が厳密に調整されています。後処理は高精度機器に依存しています。±0。003mm の公差制御を備えたセラミック彫刻機は研削と研磨を実行し、スリーブの表面粗さ Ra ≤ 0。4μm を確保し、摩擦を軽減し、シール性能を向上させます。Zhejiang Zhufa は、これらのプロセス全体を通じて社内製造を遵守し、機器構成からプロセス パラメーターまでの詳細を制御して、一貫した製品品質を保証します。

セラミックスリーブの効果的な品質管理を実装するにはどうすればよいですか?

の品質管理 セラミックスリーブ 産業上の信頼性要件を満たすには、材料、プロセス、完成品の段階をカバーする必要があります。材料検査には、粉末の純度(ジルコニアスリーブの純度 99% など)と粒子サイズ分布のテストが含まれ、グリーンボディ検査では亀裂と均一な密度がチェックされます。プロセス監視は焼結パラメータに重点を置いています。炭化ケイ素スリーブの場合、焼結温度偏差は ±5°C 以内に制御され、雰囲気組成は材料の性能安定性を確保するためにリアルタイムで監視されます。

完成品のテストは多次元です。寸法精度は高精度機器で測定され、精密スリーブの円筒公差 ≤ ±0。003 mm、真円度 ≤ 0。001 mm が保証されます。性能テストには、硬度(ジルコニアの場合は ≥1200HV)、曲げ強度、耐腐食性(酸/アルカリ溶液に 72 時間浸漬しても損傷なし)が含まれます。高温塗布スリーブの場合、追加の熱衝撃試験が実施されます—たとえば、窒化ケイ素スリーブは 1000°C と室温の間で 50 回サイクルされ、耐亀裂性が検証されます。Zhejiang Zhufa は、原材料の入荷から最終納品まで、これらの品質チェックを生産プロセスに統合し、各スリーブが性能基準を満たしていることを確認します。

カスタムセラミックスリーブの要件を効率的に満たす方法は?

カスタム セラミック スリーブには、材料の専門知識、プロセスの柔軟性、エンジニアリングのコラボレーションの組み合わせが必要です。まず、アプリケーションパラメータを明確にします: 銅線熱間圧延スリーブの場合、主要な要件には1100°C温度抵抗が含まれます

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어