セラミックチューブサプライヤー

-

続きを読む

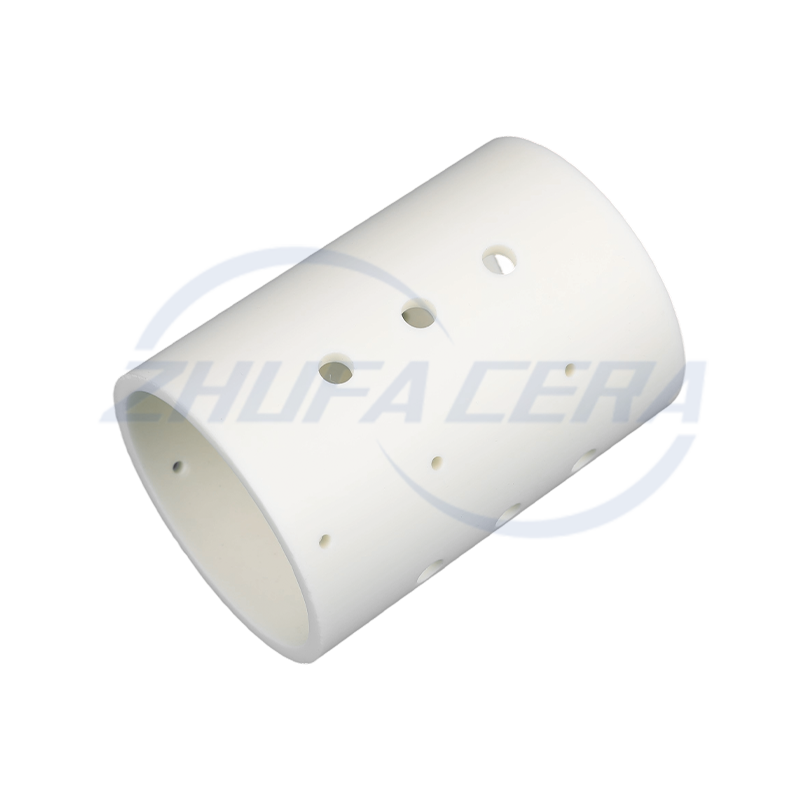

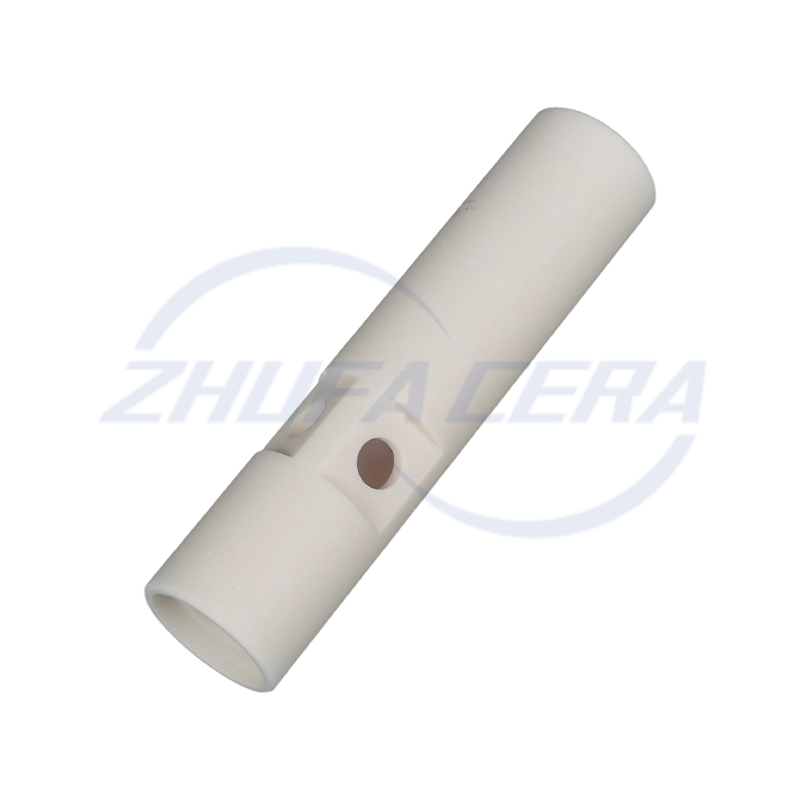

アルミナT字型ドリルセラミックチューブ

アルミナ T 字型ドリルセラミックチューブは、複雑な産業環境向けに設計された高性能セラミックコンポーネントです。そのユニークな T 字型構造と精密パンチング設計により、従来のセラミック チューブに比類のない機能的利点が与えられます。従来のストレートチューブやカーブチューブと比較して、この製品はT字型分岐設計による多方向流体伝達を実現し、システム統合の柔軟性を大幅に向上させます。化学反応器内のガス分配や電子機器の放熱チャネルなど、分岐パイプラインや多点流体分配が必要なシナリオに特に適しています。チューブ壁に均一に分布した微細孔により、流体またはガスの均一性がさらに最適化され、乱流と圧力損失が低減され、構造強度が向上します。この材料は高純度アルミナ (95%-99。7%) で作られており、高温焼結プロセスによって作られています。耐高温性(最大1700℃)、耐食性(耐強酸性、耐アルカリ性)、耐摩耗性に優れ、過酷な作業条件下でも長時間安定して動作します。この構造と材料の組み合わせにより、製品は新エネルギー、化学産業、冶金などの分野で金属または通常のセラミックチューブをはるかに超える信頼性を示すことができます。

-

続きを読む

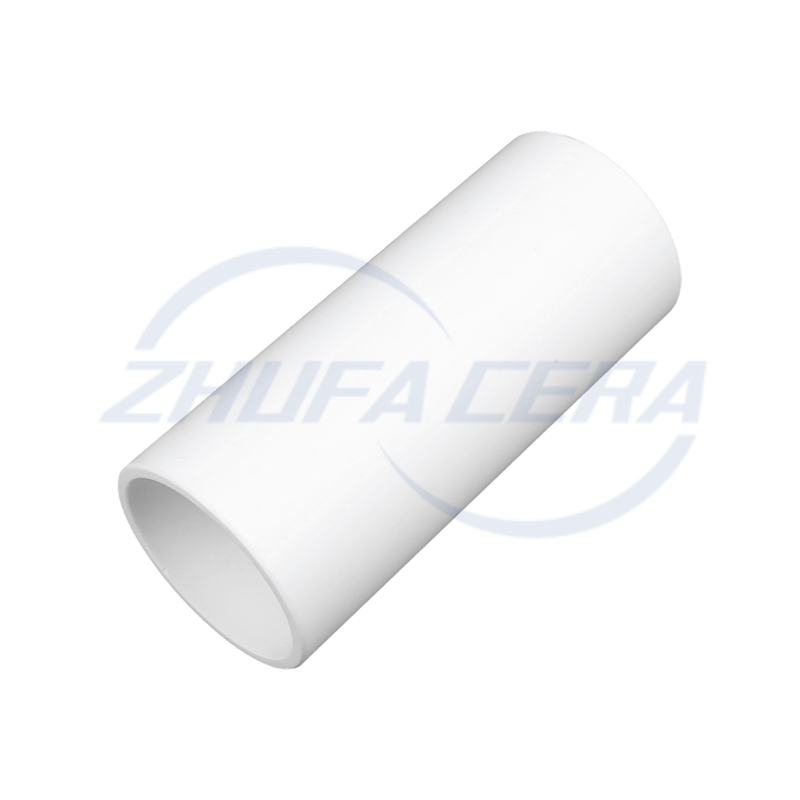

アルミナT字型セラミックチューブ

アルミナ T 字型セラミック チューブは、独自の幾何学的構成と高度な材料特性によって区別される、高性能産業用途向けに設計された特殊なコンポーネントです。従来の直線型やエルボ型のセラミックチューブとは異なり、この T 字型のバリエーションは三方接合を統合しており、高温および腐食性環境での効率的な流体分配または分岐を可能にします。通常 95% または 99% の高純度アルミナ(Al₂O₃) から構築されており、標準的なセラミック チューブと比較して優れた機械的強度と熱安定性を提供します。たとえば、99% アルミナバリアントは 60 kpsi の曲げ強度を示し、最大 1650°C の温度に連続的に耐えることができ、1800°C までの短期耐性を備えています。このため、半導体製造や化学処理など、極限条件下での信頼性が最優先される重要なシステムに最適です。T 字型設計により、追加のコネクタの必要性が減り、潜在的な漏れ点が最小限に抑えられ、設置が簡素化されます。これは、マルチピース アセンブリに比べて重要な利点です。

-

続きを読む

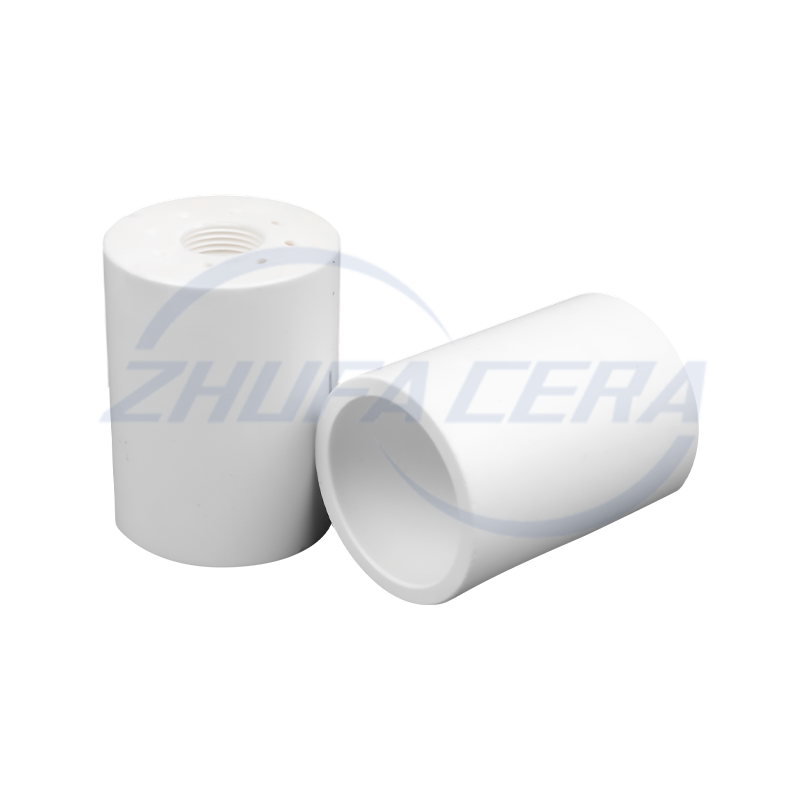

内部ねじ付きアルミナセラミックチューブ

内部ねじ付きアルミナ セラミック チューブは、高精度の産業用接続シナリオ向けに設計された特別なセラミック コンポーネントです。その中心的な利点は、アルミナセラミックの優れた材料特性と精密な雌ねじ構造を深く統合していることにあります。通常のセラミックチューブや金属内ねじパイプ継手と比較して、純度≥95%のアルミナセラミック基板を使用し、ナノスケール成形技術により内ねじ精度±5μmを実現し、接続シール性と耐振動性を大幅に向上させます。たとえば、高温高圧環境では、腐食や酸化しやすい金属材料の欠陥を回避しながら、ねじ嵌めの安定性が従来の金属パイプ継手よりも 3 倍以上高くなります。

-

続きを読む

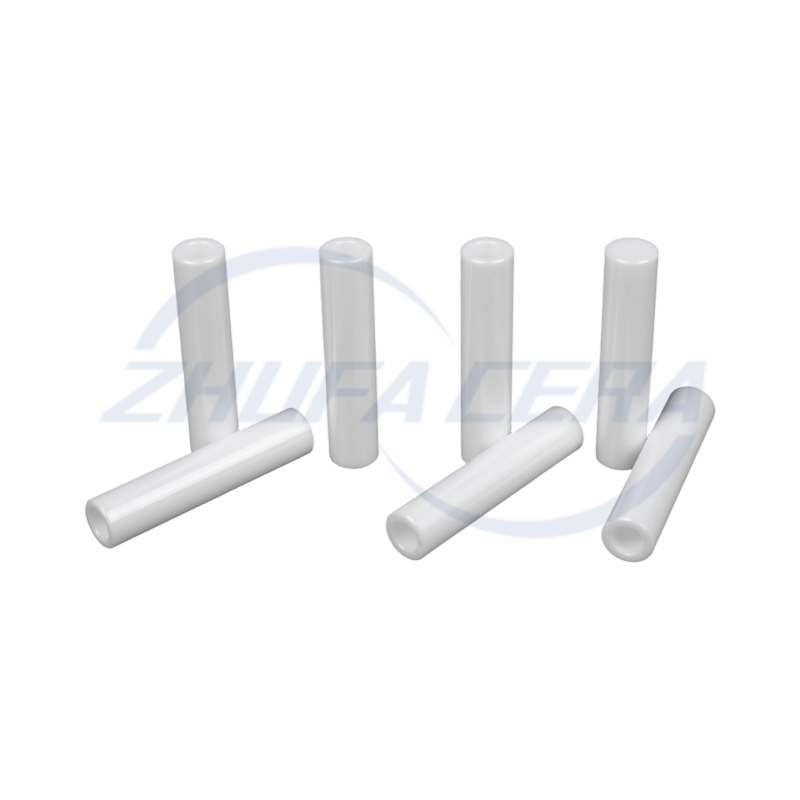

3穴アルミナセラミックチューブ

3穴アルミナセラミックチューブは、高純度アルミナ材料で作られた精密セラミックチューブです。その中心的な特徴は、3 つの平行な貫通穴がチューブ本体に均等に分布していることです。従来の単穴または二穴セラミックチューブと比較して、この製品は構造設計における機能拡張と性能最適化を実現しています。アルミナセラミックスの固有の高強度、耐高温性、優れた断熱性を維持するだけでなく、多孔質レイアウトによる放熱効率と流体/ガス分布の均一性も向上します。マルチチャネル伝送や正確な温度制御が必要な産業シナリオに特に適しています。 3穴アルミナセラミックチューブはα-Al₂O₃を主原料とし、ドライプレスと高温焼結により製造されています。密度は3。8g/cm³以上、曲げ強度は300mpaを超え、動作温度範囲は-50℃から1600℃をカバーします。3 つの貫通孔は正三角形に配置され、開口精度は ±0。05mm に達し、孔壁の厚さは均一であり、熱応力集中のリスクが効果的に低減されます。製品の表面は、さまざまな媒体の接触要件を満たすように研磨またはメッキできます。典型的なアプリケーションには、電子デバイスのパッケージング、化学プロセス機器、高温センサー、光学機器が含まれます

セラミックチューブは、アルミナ、ジルコニア、窒化ケイ素などの高性能セラミック材料で作られた中空の円筒形の部品です。それらの主な利点は、セラミックの本質的に優れた特性、つまり優れた耐高温性、優れた耐摩耗性と耐薬品性、高い電気絶縁性、優れた機械的強度と寸法安定性を組み合わせることにあります。このユニークな組み合わせにより、金属やプラスチックが苦戦する極限環境や特殊な環境でも信頼性の高い動作が可能になります。

セラミックチューブは、熱保護、耐摩耗性通路、耐食性流体輸送、または電気絶縁を必要とする用途で広く使用されています。典型的な用途には、高温炉の熱電対保護チューブ、溶融金属または腐食性媒体を輸送するためのパイプ、化学機器の耐摩耗性および耐食性ライナー、半導体製造のプロセスチューブ、電子部品用の絶縁スリーブ、耐摩耗性ガイドなどがあります。特殊な機械のローラーまたはブッシュ。カスタマイズされた製品は、特定の用途要件を満たすために、さまざまな材料、サイズ(内径と外径、長さ)、および精度要件で利用できます。

セラミックチューブ:新しいセラミック材料製造に関する実践的な洞察

工業用セラミックチューブにはどのような重要な新しいセラミック材料が使用され、どのように選択されますか?

セラミックチューブ 産業用途向けの s は、それぞれが特定の環境需要に合わせた高度な新しいセラミック材料に大きく依存しています。最も広く採用されているものには、アルミナ、ジルコニア、窒化ケイ素、炭化ケイ素などがあり、それぞれに異なる性能上の利点があり、それが適用シナリオを決定します。

アルミナセラミックは、高温耐性(最大 1800°C)、誘電強度、費用対効果のバランスで際立っています。純度グレードはその使用に直接影響します。一般的な機械チューブでは 90–96% の純度で十分ですが、半導体、医療、分析機器では汚染物質が最小限でミクロンレベルの公差があるため、≥99。7% の高純度バリアントが必須です。対照的に、ジルコニアセラミックは、優れた靭性(アルミナの 4 倍)と耐摩耗性(アルミナの 15 倍)を備え、摩擦を低減する鏡面仕上げ(Ra ~0。02) を備えているため、高負荷に最適です。化学反応器などの腐食環境。

窒化ケイ素は耐熱衝撃性と絶縁性に優れ、高温炉配管や航空宇宙エンジン部品に適しており、炭化ケイ素は優れた耐酸化性と高温強度を提供し、熱電対保護管やキルン管に一般的に使用されます。Zhejiang Zhufa Precision Ceramics Technology Co., Ltd。などのサプライヤーは、これらすべての材料ソリューションを提供し、自動車センサーや石油化学バルブなどのアプリケーション ニーズに材料を適合させる顧客をサポートしています。

高性能セラミックチューブの製造プロセスには何が必要ですか?

高品質のセラミックチューブの製造は、材料科学と高度な機械加工を統合した正確で多段階のプロセスです。通常、性能上の欠陥を避けるために、原材料の準備—高純度の粉末(アルミナや炭化ケイ素など)の選択から始まります。炭化ケイ素管の場合、これにはシリカと炭素が高温で反応して純粋な炭化ケイ素原料を形成するアチソンプロセスが含まれる場合があります。

成形は、精度要件に基づいて選択された技術を使用して行われます。連続的で均一な管状構造のための押出成形、より高密度で複雑な形状のためのドライプレスまたはコールドアイソスタティックプレス、および複雑な形状のための射出成形です。浙江朱発精密セラミック技術有限公司は、30,000㎡ の製造拠点でこれらすべての高度な成形方法を採用し、安定したセラミック本体の基礎を築いています。

焼結は、強度と密度を高めるための重要なステップです—成形チューブを溶融温度近くまで加熱して、粒子を高密度の構造に融合させます。焼結後の精密機械加工は不可欠です。CNC 彫刻、表面研削、ホーニング機械は、寸法を ±0。02 mm もの公差まで改良し、界面のギャップを最小限に抑えて熱的および電気的安定性を確保します。浙江朱発の一連の精密機械加工装置により、半導体や新エネルギーなどの業界の厳しい公差要求を満たすことができます。

品質管理措置はセラミックチューブの信頼性をどのように確保しますか?

信頼できる セラミックチューブ s は、原材料検査から最終製品テストに至るまで、製造サイクル全体を通じて厳格な品質管理(QC)に依存しています。原材料チェックは純度と粒度分布に重点を置いています—たとえば、アルミナ純度が半導体用途の ≥99。7% 基準を満たしていることを検証します。プロセス中の QC は成形圧力と焼結温度を監視し、耐食性と強度を損なう多孔性などの欠陥を防ぎます。

完成品のテストには、寸法精度(精密ゲージを使用して ±0。02 mm の公差を検証)、機械的特性(靭性と圧縮強度のテスト)、およびアプリケーション固有の性能(絶縁管の誘電強度や炉部品の耐熱衝撃性など)が含まれます。Zhejiang Zhufa Precision Ceramics Technology Co., Ltd。は、ワークフローに厳格な QC プロトコルを組み込み、各チューブが自動車、太陽光発電、石油化学用途の性能と信頼性の基準を満たしていることを保証しています。

多様な業界向けのカスタムセラミックチューブのニーズを満たすにはどうすればよいでしょうか?

産業顧客は、独自の動作条件に合わせた非標準のセラミック チューブを必要とすることが多く、柔軟な製造およびエンジニアリング サポートが重要になります。主な要件には、少量のプロトタイピング(新しい機器設計のテスト用)とマルチタイプ生産(さまざまな材料と寸法に対応)が含まれます。

社内に製造能力を持つサプライヤーは、設計の最適化から生産までのあらゆるステップを制御できるため、有利です。浙江朱発精密陶磁器技術有限公司は、エンドツーエンドのカスタム サービスを提供しています。エンジニアリング チームはクライアントと協力してコストとパフォーマンスの設計を改良し、機敏な生産ラインが小規模バッチ校正と大規模納品を処理します。この業界を超えた専門知識は不可欠です—自動車ブレーキ システムにジルコニア チューブを適応させる場合でも、太陽光発電ウェーハ切断装置にアルミナ チューブを適応させる場合でも、材料とプロセスを業界固有のニーズに合わせる能力により、最適なパフォーマンスが保証されます。

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어