メールアドレス: zf@zfcera.com

メールアドレス: zf@zfcera.com

電話: +86-188 8878 5188

電話: +86-188 8878 5188

シリコンカーバイドセラミックス:実用製造と応用に関する洞察

炭化ケイ素セラミックが産業用途に不可欠なコア特性は何ですか?

炭化ケイ素セラミック 産業上の重大な問題点に対処する性能特性のユニークな組み合わせにより、高度なセラミック材料で際立っています。SiCの分子式で化学的に安定しており、優れた機械的強度—曲げ強度400-600MPa、モース硬度9。2を誇り、ダイヤモンドに次ぐ—を示し、耐摩耗性や耐衝撃性に優れています。その熱特性も同様に注目に値します。酸化環境では最大 1600℃ の温度に耐えることができ、熱膨張係数が低い (3。5-4。8×10⁻⁶/℃) ため、急速な温度変動下でも変形が最小限に抑えられます。さらに、優れた電気絶縁性(室温での体積抵抗率 >10¹² Ω·cm)と、濃硝酸などの強力な酸化酸を除くほとんどの酸、アルカリ、溶融塩に対する耐食性を備えています。

これらの特性は、性能、精度、効率—要件に対する産業顧客の多様なニーズと一致しており、浙江朱発精密セラミック技術有限公司は、炭化ケイ素やジルコニア、アルミナなどの他の材料を含むカスタマイズされた高度なセラミック ソリューションを通じてこれに対処しています。過酷な条件での耐久性が要求される用途では、SiC セラミックス’ の固有の強みにより、SiC セラミックス が頼りになる選択肢となり、Zhufa などのメーカーはこれらの特性を活用して、従来の金属やプラスチックの代替品よりも優れたコンポーネントを開発しています。

炭化ケイ素セラミック製造の品質を決定する重要なステップは何ですか?

炭化ケイ素セラミックの製造プロセスは精密主導のシーケンスであり、各ステップが最終製品の性能に直接影響します。原材料の調製は最初の重要な段階です。焼結温度を下げ、緻密化を改善するには、高純度の SiC 粉末(通常は純度 99% 以上)を焼結助剤(炭化ホウ素や炭素など)と均一に混合する必要があります。不均一な混合により空隙が生じたり、粒子の成長が不安定になったりして、強度が損なわれる可能性があります。

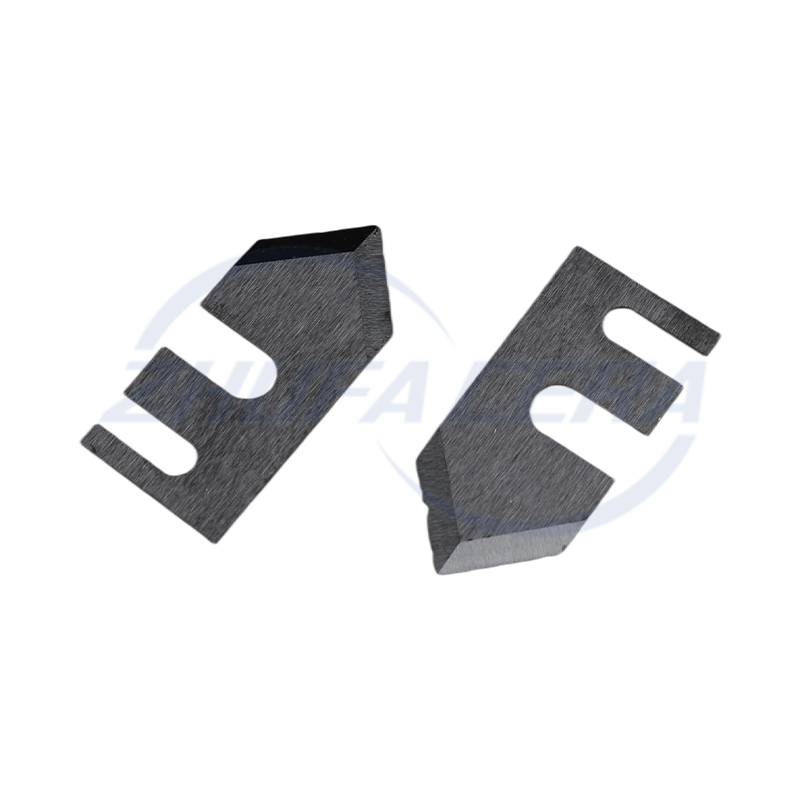

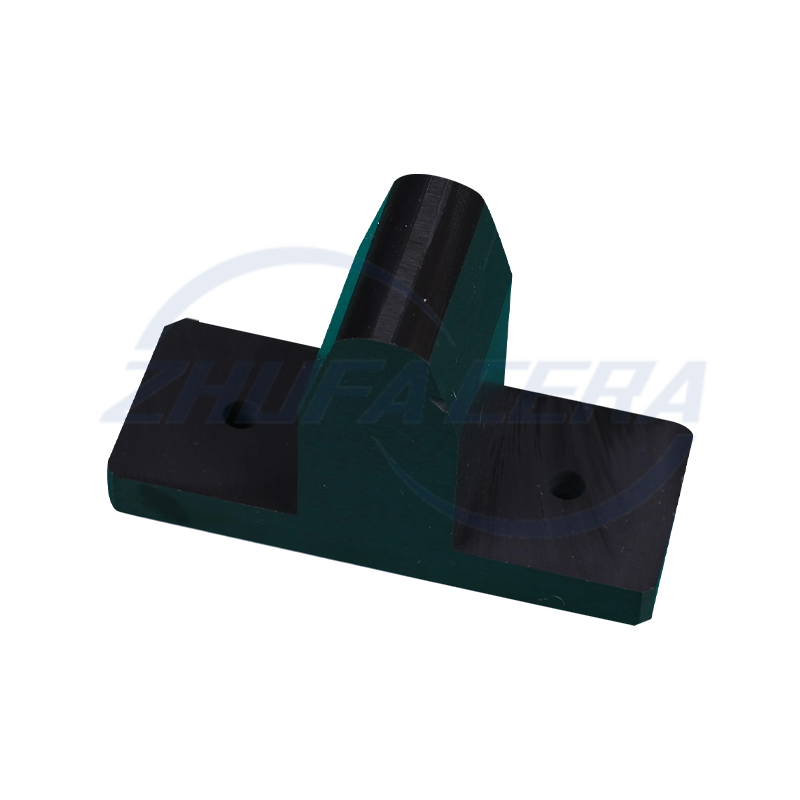

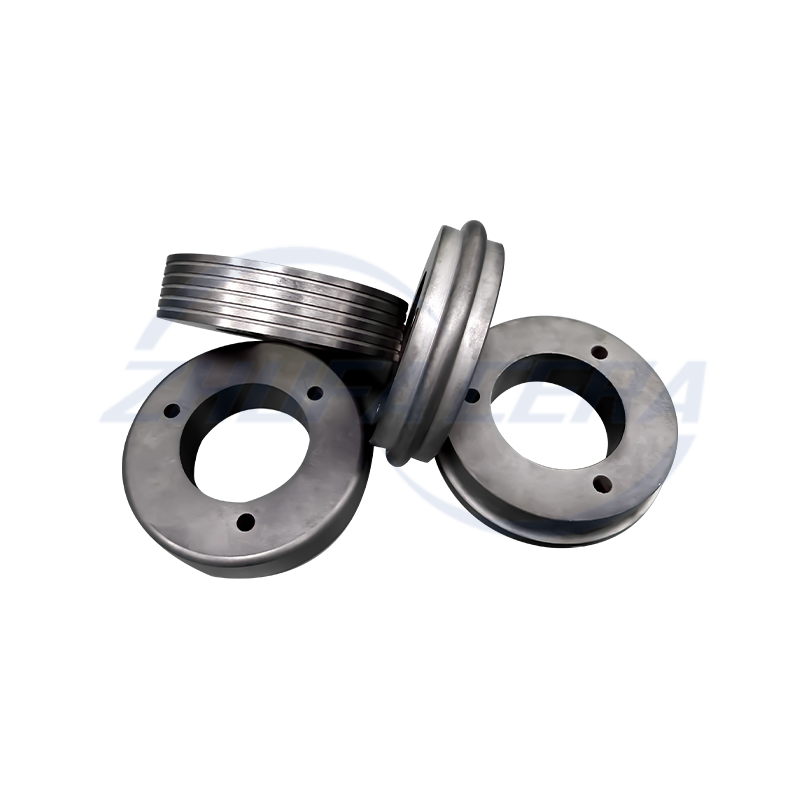

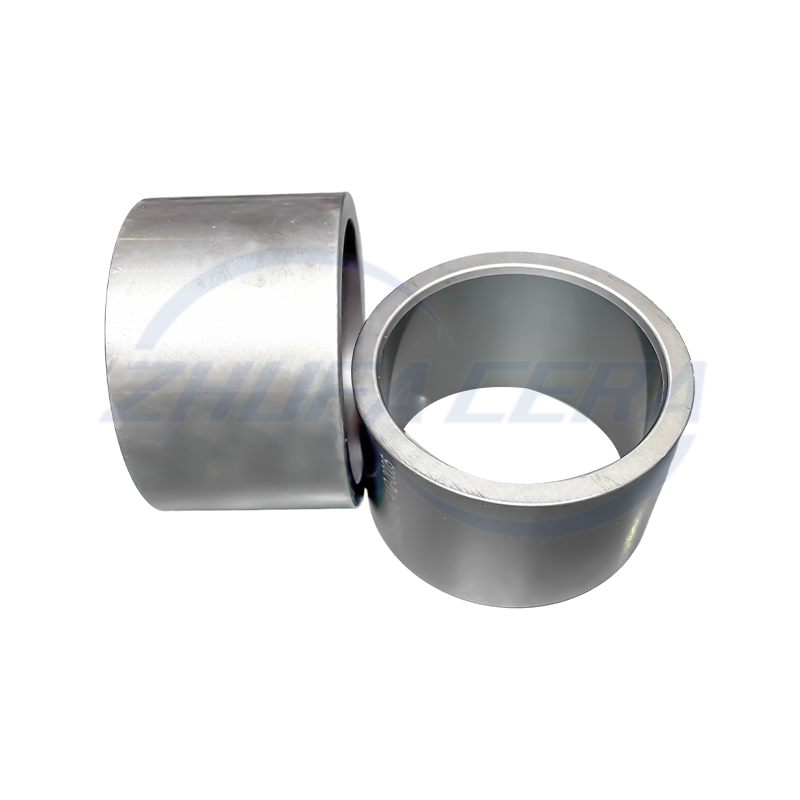

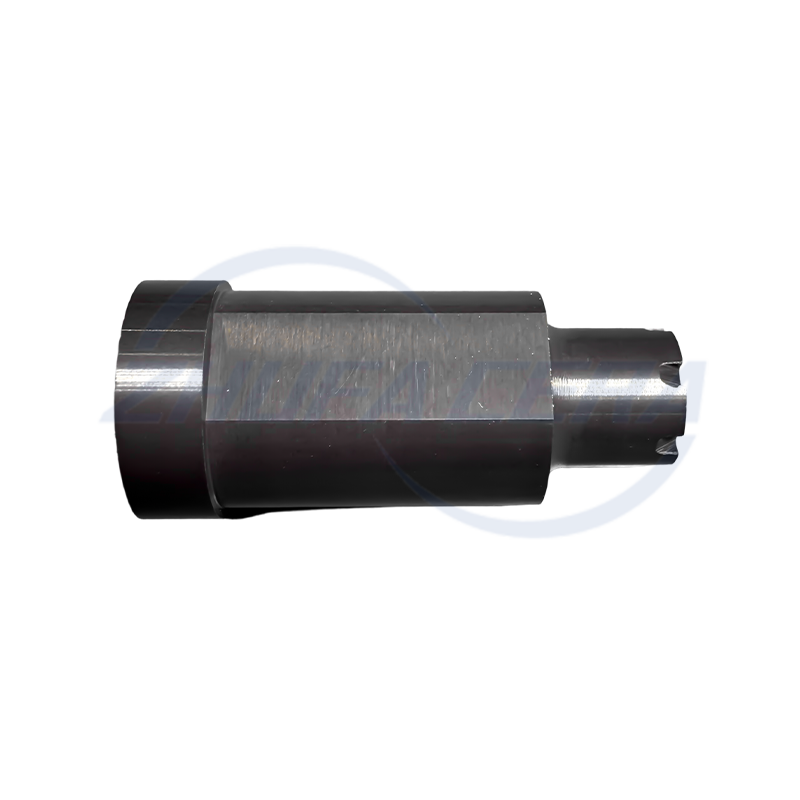

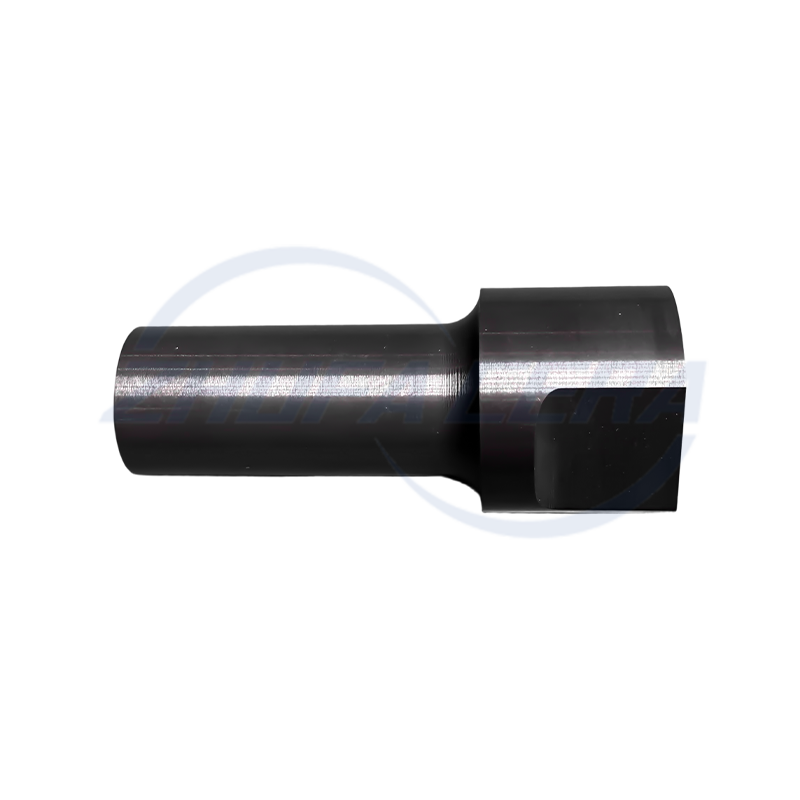

次に、部品の形状と精度の要件に基づいて成形方法が選択されます。浙江朱発精密陶磁器技術有限公司は、30,000㎡ の製造拠点でドライプレス、冷間静水圧プレス、射出成形などの高度な装置を利用して、さまざまなニーズに応えています。ドライプレスは、生産効率の高い単純な形状(ワッシャー、プレートなど)に最適です。冷間静水圧プレスにより、複雑な構造部品の均一な密度が保証されます。射出成形により、半導体ウェーハハンドリング治具などの複雑なコンポーネントの作成が可能になります。

焼結は最も重要なステップであり、酸化を避けるために高温炉 (1900-2200℃) と正確な雰囲気制御(多くの場合、アルゴンまたは真空)が必要です。最適な焼結温度から 50℃ 逸脱した場合でも、材料の相対密度が 95% 以上(工業用途に必要)から 90% 未満に低下し、機械的性能が大幅に低下します。CNC 彫刻機、表面研削盤、センターレス研削盤を使用した焼結後仕上げ—Zhufa も設備に装備している機器—により、寸法精度(最大 ±0。005 mm)と滑らかな表面品質が保証され、精密構造コンポーネントの厳格な基準を満たします。

炭化ケイ素セラミック部品を特定の産業用途に適合させるにはどうすればよいでしょうか?

アプリケーションに適した炭化ケイ素セラミック仕様を選択するには、材料の特性を業界固有の動作条件に合わせて調整する必要があります。主要セクターに対する実践的な適応ガイドラインは次のとおりです:

自動車産業: エンジン部品、燃料電池部品、ブレーキシステムの場合、SiC セラミックス’ の耐高温性と耐摩耗性により部品の劣化が軽減されます。たとえば、自動車用ウォーターポンプの SiC シールは 120-150℃ の温度と頻繁な摩擦に耐え、ゴム製シールと比較してポンプの耐用年数を 3-5 倍向上させます。Zhejiang Zhufa Precision Ceramics は、このような自動車コンポーネントの非標準処理をサポートし、安全性と耐久性を向上させながら、特定のエンジンまたはブレーキ システムの設計に適合することを保証します—新エネルギーとスマート カー開発の重要な要素。

太陽光発電産業: ウェーハ切断および高温焼結プロセスにおいて、SiC セラミック部品(切断ブレード、焼結トレイなど)はシリコン ウェーハの摩耗に耐え、800-1200℃ の安定性を維持します。熱膨張係数が低いため、トレイの反りが防止され、ウェーハの位置が安定し、製造上の欠陥が軽減されます。Zhufa は小規模バッチプルーフを提供できるため、PV 機器メーカーは大規模導入前に SiC コンポーネントをテストおよび検証し、生産効率を最適化できます。

石油化学産業: SiC セラミック製のポンプ、バルブ、反応器内部は、硫酸や塩酸などの腐食性媒体に 200-500℃ で耐えます。たとえば、化学パイプラインの SiC バルブ コアは漏れのリスクを軽減し、メンテナンス間隔を 6 か月(金属コアの場合)から 2 年に延長します。Zhufa の業界横断的な専門知識は、石油化学の顧客が特定の化学環境に基づいて適切な SiC グレード(反応結合型 SiC と焼結型 SiC など)を選択し、信頼性の高い動作を保証するのに役立ちます。

半導体産業: ウェーハの取り扱いおよびエッチング装置には、汚染を避けるために高純度 (99。9% 以上)の SiC セラミックが必要です。絶縁性と熱安定性により、ウェーハへの静電損傷が防止され、堆積プロセス中の一貫した性能が保証されます。Zhufa の社内製造能力は、原材料加工から精密仕上げまで、清潔さと精度に関する半導体業界標準を満たす超高純度 SiC コンポーネントの製造を可能にします。

炭化ケイ素セラミックの一貫した性能を保証する品質管理措置は何ですか?

炭化ケイ素セラミックの性能の一貫性は、製造サイクル全体にわたる厳格な品質管理(QC)に依存しています—。この分野では、浙江朱発精密セラミックス技術有限公司が厳格な管理基準を遵守しています。原材料 QC では、蛍光 X 線(XRF)による粉末純度とレーザー回折を使用した粒度分布をテストし、不純物が 0。1% を超えないようにします(最終製品を弱める可能性があります)。

焼結中、熱電対と雰囲気制御システムによるリアルタイムの温度監視により、酸化や不完全な緻密化が防止されます。生産後試験には、アルキメデス法による相対密度の測定(工業用途では ≥95% が必要)、万能試験機による曲げ強度試験、精度を検証するための座標測定機(CMM)を使用した寸法検査が含まれます。耐食性用途の場合、サンプルはターゲット媒体に 1000 時間浸漬テストを受け、重量損失や構造的損傷がないことを確認します。

Zhufa の適切に構造化された生産ワークフローと QC システムにより、非標準または少量バッチの注文であっても、各炭化ケイ素コンポーネントがパフォーマンスと信頼性の要件を満たすことが保証されます。セラミックの品質に一貫性がないと、機器のダウンタイム、メンテナンスコストの増加、安全性の低下—厳格な QC によって軽減されるリスクにつながる可能性があるため、この細部へのこだわりは産業顧客にとって非常に重要です。

カスタム炭化ケイ素サービスを選択する理由と、それらが提供する利点は何ですか?

多くの産業用途では、既製の炭化ケイ素コンポーネントが独自のサイズ、形状、または性能要件を満たしていないため—、カスタム サービスが実用的に必要になります。Zhejiang Zhufa Precision Ceramics のようなプロバイダーは、これらのニーズに対応する主な利点を提供します

完全に社内で製造することで、サードパーティのサプライヤーへの依存がなくなり、リードタイムが短縮され、生産品質のより適切な管理が保証されます。少量およびマルチタイプの機能により、少量バッチ校正 (1-10 個でも)が可能になり、クライアントは多額の先行投資を行わずに設計を検証できます。直接的なエンジニアリング サポートは、コンポーネント設計の最適化に役立ちます —たとえば、構造強度を維持しながら流体の流れを改善するために SiC ポンプ インペラの形状を調整するなど—。コストの削減と開発サイクルの短縮につながります。

プロトタイピングから大規模生産までのフルプロセス サービスを含む Zhufa の顧客中心のアプローチにより、カスタム炭化ケイ素コンポーネントがクライアント’の正確な仕様と一致することが保証されます。この柔軟性は、機器の性能を向上させるために独自のコンポーネント設計が必要になることが多い新エネルギー車や半導体などの業界にとって特に価値があります。カスタム サービスを活用することで、クライアントは炭化ケイ素セラミックスの固有の強みの恩恵を受けながら、自社の市場競争力を強化できます。

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어