ブルージルコニアセラミック カスタム

ブルージルコニアセラミックサプライヤー

-

続きを読む

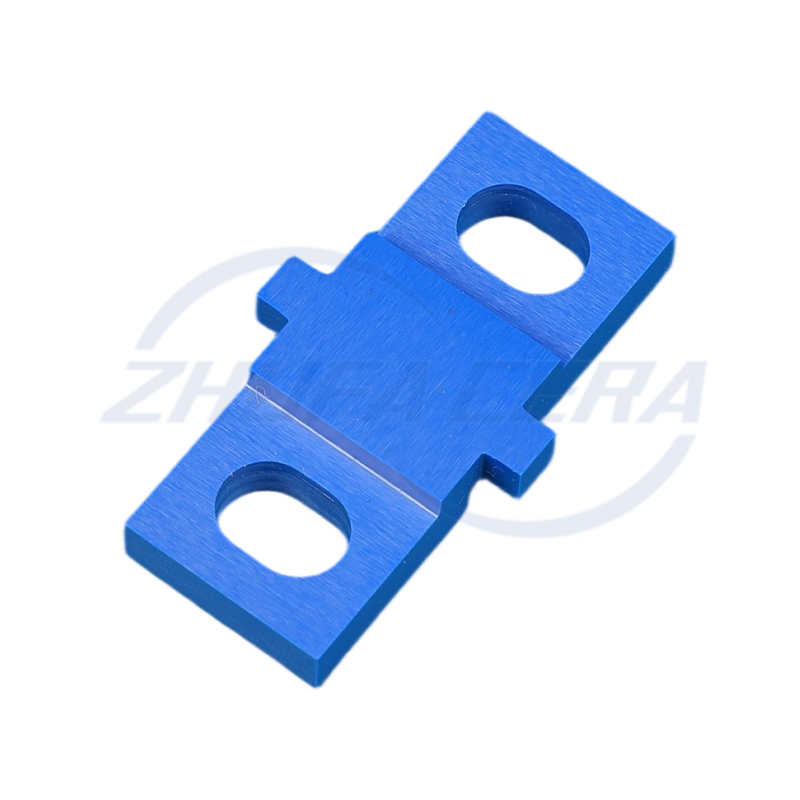

ブルージルコニアセラミック位置決めブロック

ブルージルコニアセラミック位置決めブロックは、要求の厳しい産業および技術用途に対応するように設計された精密に設計された高性能コンポーネントです。これらは高純度のジルコニアセラミックで作られており、材料自体の強度と美しさを組み合わせて、特別な添加プロセスを使用して青い外観を実現します。モース硬度は 8。5-9。1、曲げ強度は 480 から 1000 MPa で、過酷な環境下でも摩耗、腐食、熱変形に耐えることができます。熱膨張係数が低いため、温度変動下でのミクロンの位置決め精度が保証され、電気絶縁性と非磁性特性により電子システムや光学システムに最適です。 これらの位置決めブロックは、金型製造、ロボット工学、航空宇宙機器における重要な位置決めタスク向けに設計されており、高負荷動作下でも構造の完全性を維持します。ブルージルコニアの破壊靭性 (6-8 MPa·m¹/²) と最大 1000°C の熱安定性により、溶接、化学処理、高速処理などの環境で信頼性の高い性能が保証されます。カスタム機能には、厳密な公差(真円度 ≤ 0。002 mm、表面粗さ Ra 0。02-0。2) と、精密治具や自動化システムにシームレスに統合するための複雑な形状が含まれます。医療機器のコンポーネントの位置合わせに使用する場合でも、産業機械の安定化に使用する場合でも、これらの位置決めブロックはセラミック工学における耐久性と精度を再定義します。

-

続きを読む

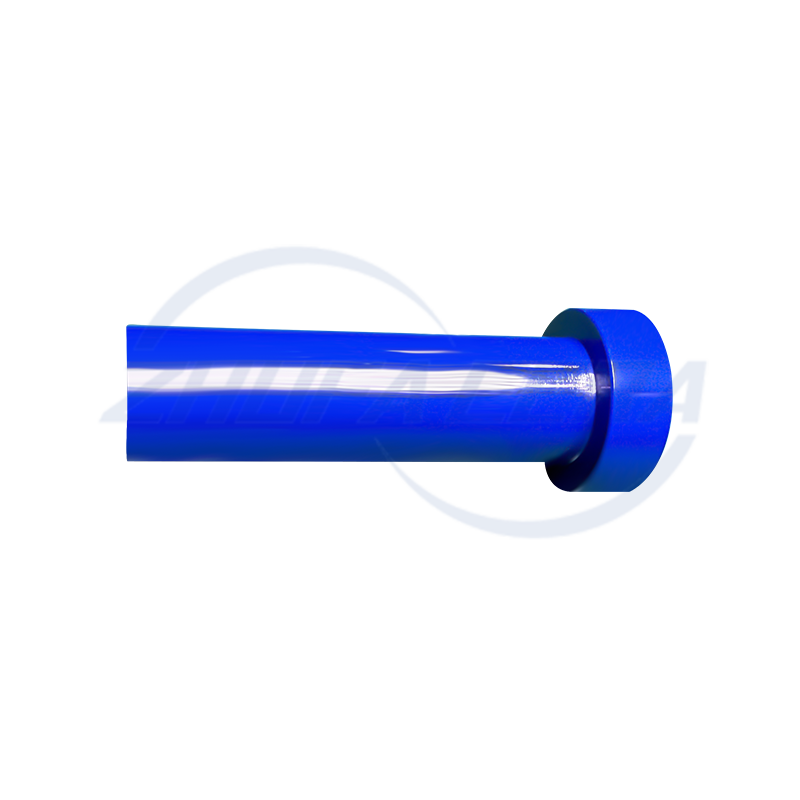

ブルージルコニアセラミックシート

ブルージルコニアセラミックシートは、高度なジルコニアセラミックで作られた精密部品です。コバルト、鉄、銅で染色して青色を形成します。この色は視覚的な識別子として機能するだけでなく、光の均一な吸収と反射を保証するため、光学精度が求められる用途に最適です。この材料は、砂粉砕技術によるナノスケールの粉末分散(粒子サイズ 多目的設計として、ブルージルコニアセラミックシートは主要産業で広く使用されています。ファイバーの分野では、その明るい青色が V 字型溝内のファイバーの位置を正確に揃えるのに役立ち、光の反射を減らすことで信号伝送効率を向上させます(平均 15% 減少)。医療分野では、その生体適合性と美的魅力のおかげで、クラウンやインプラントアバットメントなどの歯科修復物や整形外科用インプラントに広く使用されており、長期的な耐久性と組織の適合性が保証されています。産業用途には、硬度と熱安定性が高圧に耐えることができ、耐食性部品を必要とする半導体デバイスに適した高速加工ツールが含まれます。さらに、その電気絶縁特性(誘電強度 13 KV/mm)により、高周波環境で信頼性の高い絶縁を必要とする電子デバイスに適しています。寸法精度は CNC 加工によって達成でき、表面処理はマットからミラー研磨まで多岐にわたり、さまざまな技術分野で機能的および装飾的な用途向けにカスタマイズされたソリューションを提供します。

-

続きを読む

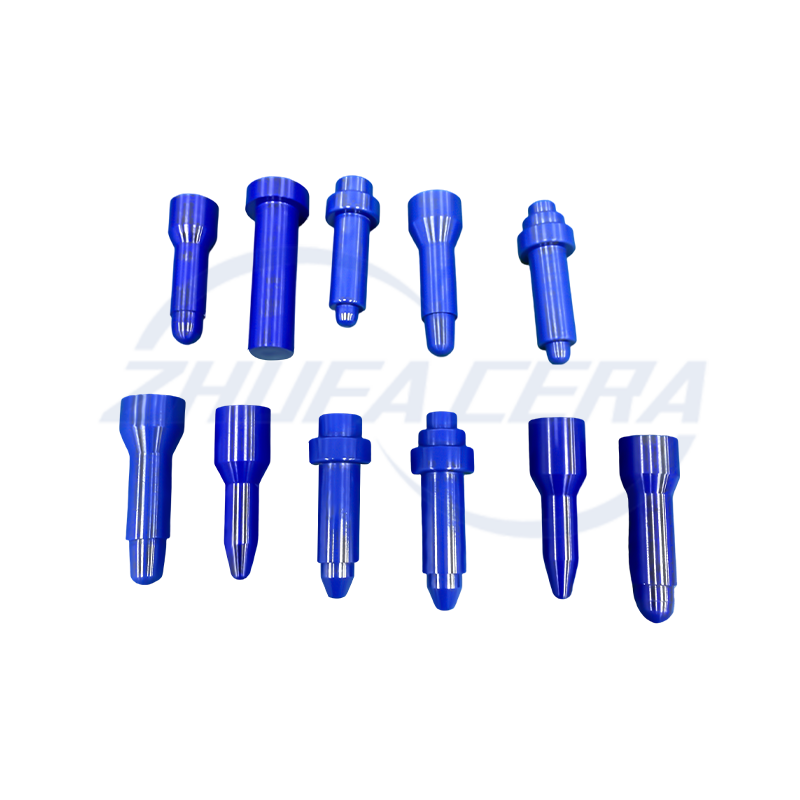

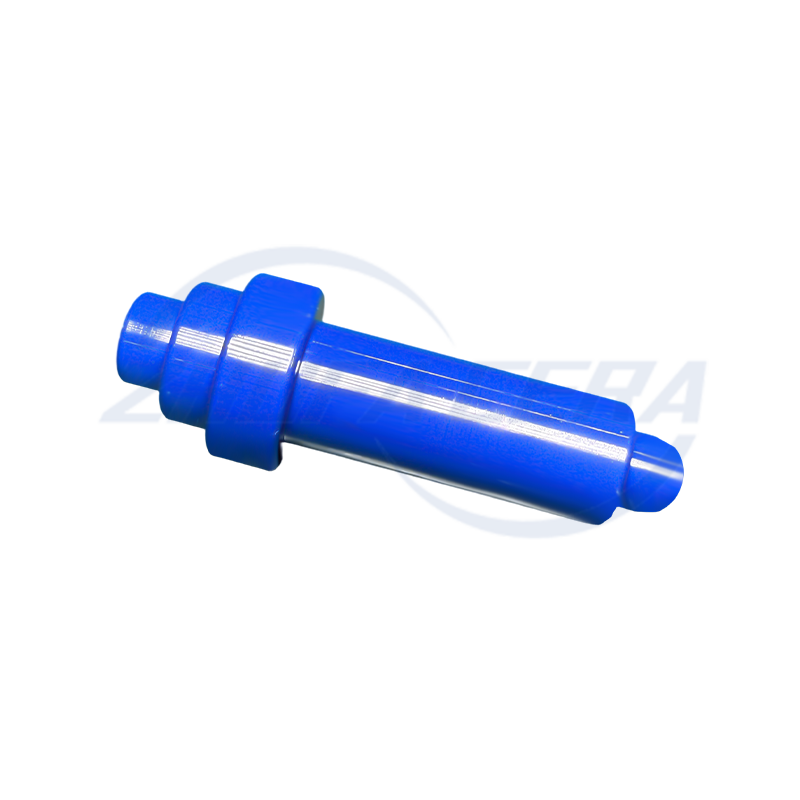

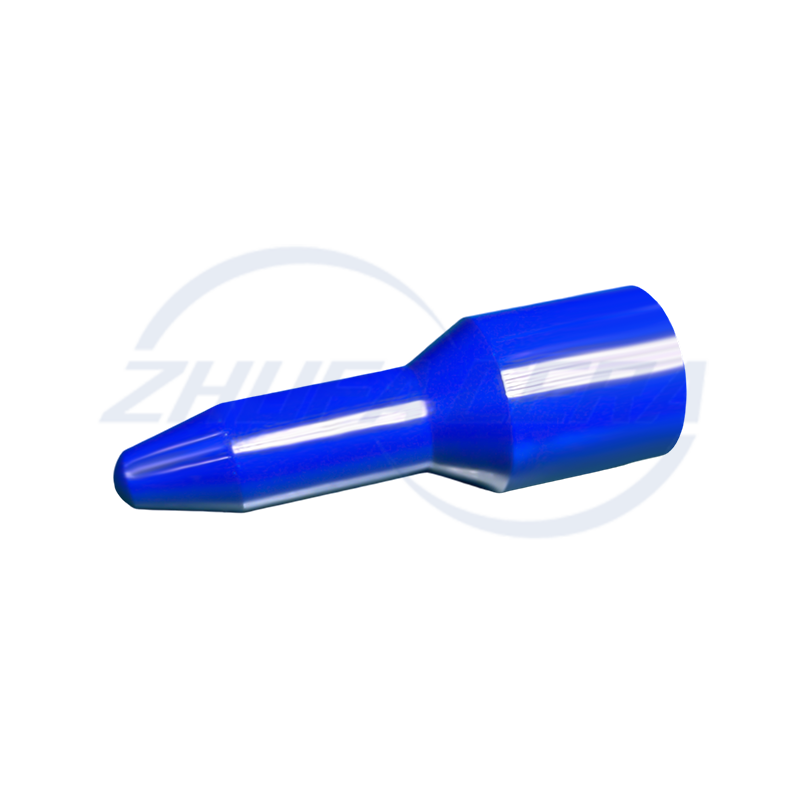

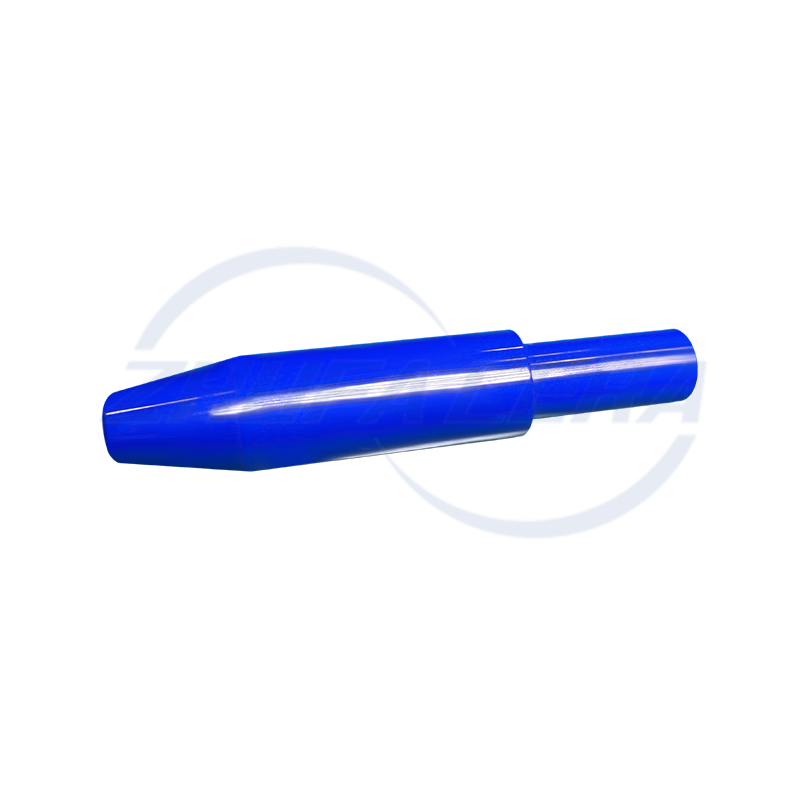

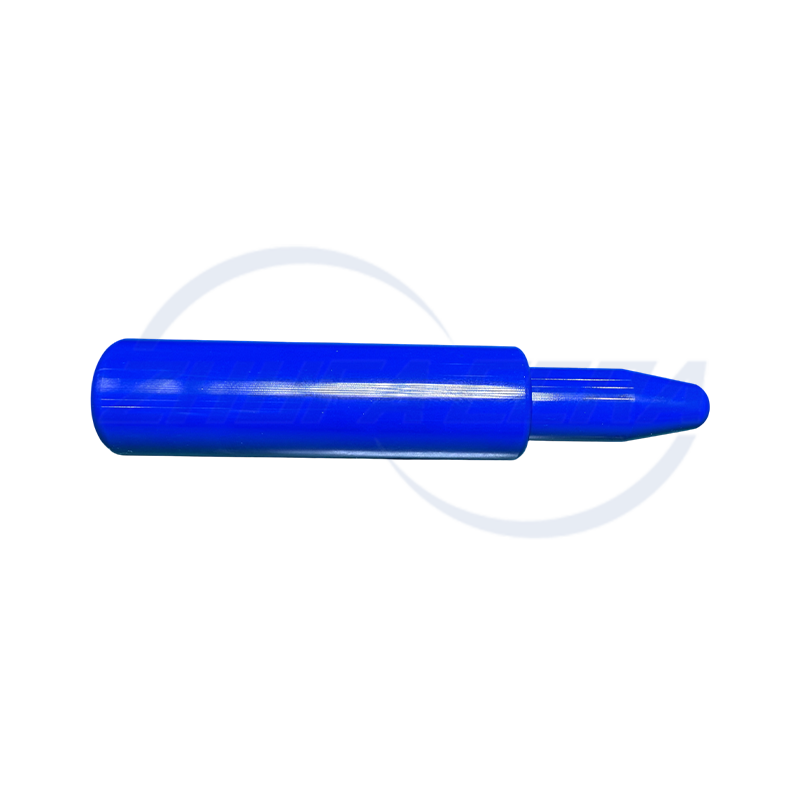

ブルージルコニアセラミックピン

この青いジルコニア セラミック ピンは高度なジルコニア セラミック材料で作られており、優れた耐久性と性能を提供します。ジルコニアセラミックは、高強度、優れた耐摩耗性、信頼性の高い硬度で知られており、多くの金属や従来のセラミックよりも強力です。この固有の靭性により、ピンは劣化することなく、厳しい機械的応力、過酷な環境、腐食性物質との接触に耐えることができます。また、その固有の安定性により、摩擦が少なくなり、長期使用でも安定した性能が保証されます。 このジルコニアセラミックピンは、その機能的特徴に加えて、特別な青色の外観も持っています。この明るい色は、コンポーネントやアプリケーションを明確に視覚的に認識できるだけでなく、現代の産業美に魅力を加えます。青は通常、ジルコニア材料の固有の特徴であり、色が長期間持続し、色あせないようにするための特定のプロセスを通じて実現されます。高性能セラミックエンジニアリングと美しい視覚効果を組み合わせることで、精密アプリケーションにおいて信頼性が高く識別しやすいコンポーネントになります。

ブルージルコニアセラミックに焦点を当てる:実用的な製造上の洞察

高品質のブルージルコニアセラミックパウダーは工業的にどのように製造されていますか?

信頼できる基盤 ブルージルコニアセラミック 粉末の調製にあり、色の均一性と機械的性能を直接決定するプロセスです。工業生産では通常、一貫した顔料分散に最適化された共沈法が採用され、顔料の凝集や揮発によって引き起こされる不均一な着色という一般的な問題に対処します。

主なステップには、オキシ塩化ジルコニウム、可溶性イットリウム塩(例: 塩化イットリウム)、アルミニウム塩(例: 硝酸アルミニウム)、およびコバルト塩(例: 塩化コバルト)を脱イオン水に正確なモル比 —通常は Zr⁴⁺:Y³⁺:Al³⁺:Co²⁺ = 100:3~6:4~16:2~8 で溶解することが含まれます。エチレングリコールやジメチルホルムアミドなどの分散剤(溶液質量の 0。1%~0。5%) を加え、3-5 時間撹拌して均一な混合を確保します。次に、アンモニア溶液 (25%) を pH が 10。0 に達するまで滴下して沈殿物を形成し、これを 24 時間熟成させ、水とエタノールで洗浄し、80°C で乾燥させます。最後の重要なステップは、1180°C で 3-8 時間予備焼成して、顔料損失を最小限に抑えた安定した青色ジルコニア粉末を得ることです。

高度なセラミックカスタマイズを専門とする浙江朱発精密セラミック技術有限公司などの施設は、この粉末製剤をエンドツーエンドの生産ワークフローに統合し、その後の加工のための原材料の一貫性を確保しています。

ブルージルコニアセラミックの構造的完全性を保証するコアプロセスは何ですか?

青色ジルコニア粉末を高性能コンポーネントに変換するには、成形、焼結、精密仕上げという 3 つの相互接続されたプロセスが必要です—それぞれ、亀裂や寸法の不一致などの欠陥を避けるために厳密なパラメータ制御が必要です。

成形は、事前に焼成された粉末を造粒することから始まり、その後、ドライプレスまたはコールドアイソスタティックプレスによって成形されます。複雑な構造部品には、圧力を均等に分散し、焼結後の収縮変動を軽減するため、冷間静水圧プレスが好まれます。次に、焼結は 1450~1550°C で 2~8 時間の熱保存で行われます。この高温段階では、色あせや凹凸を防ぐために重要な青色相—を固定しながらセラミック本体を緻密化します。

焼結後の仕上げは、工業グレードの精度にとっても同様に重要です。浙江朱発精密陶磁器技術有限公司などのメーカーは、CNC彫刻機、表面研削盤、ホーニング機を使用して、自動車センサーや半導体ウェーハハンドリング装置などの用途に不可欠な厳しい公差を実現しています。30,000㎡ の生産拠点にはこれらのコアマシンが装備されており、小規模バッチプルーフと構造的に健全なコンポーネントの大規模生産の両方をサポートしています。

工業グレードのブルージルコニアセラミックを定義する技術仕様はどれですか?

産業用途の需要 ブルージルコニアセラミック 美的安定性と機能的パフォーマンスのバランスをとるために、次の 4 つの主要な技術仕様によって測定されます:

破壊靭性: 自動車ブレーキシステムまたは石油化学バルブの構造部品の場合、周期的応力下での亀裂伝播に抵抗するために、8–12 MPa·m¹/² (3Y-TZP 安定化グレードに典型的)の破壊靭性が必要です。これにより、衝撃の大きい環境での耐久性が保証されます。

密度: 1450~1550°C での焼結により、高密度のセラミック体 (≥6。0 g/cm³) が実現し、耐食性が向上します—過酷な化学物質にさらされる石油化学反応器にとって重要です。

色の安定性: コバルトとアルミニウムの顔料システムは均一で色褪せしにくいものでなければなりません。最適化された共沈(Al³⁺:Co²⁺ = 2:1)により、焼結中の顔料の揮発が防止され、一貫した青色調が保証されます。

寸法精度: 精密研削プロセスでは ±0。005 mm 以内の公差が得られ、わずかな偏差でもプロセス エラーが発生する半導体ウェーハ処理コンポーネントの要件を満たします。

浙江朱発精密陶磁器技術有限公司などのサプライヤーは、品質管理をこれらの仕様に合わせて調整し、厳格なテストを生産ワークフローに統合して、業界を超えた需要に応えています。

ブルージルコニアセラミック製造における一般的な欠陥に対処するにはどうすればよいですか?

欠陥制御は産業上の使いやすさにとって非常に重要であり、プロセスの最適化に根ざした 3 つの一般的な問題と実証済みのソリューションがあります:

色の不一致: 顔料の不均一な分散または高温揮発によって引き起こされます。解決策としては、共沈法を使用して予備焼成中にコバルト顔料をジルコニアマトリックスに封入すること、および高度な炉で安定した焼結温度(±10°C)を維持することが挙げられます。

クラッキング/チッピング: 焼結中の熱衝撃または成形時の不均一な圧力によって発生します。メーカーは、加熱/冷却速度 (≤5°C/分)を制御し、均一な圧縮のために冷間静水圧プレスを使用することで、これを軽減します。浙江朱発精密陶磁器技術有限公司のような施設は、焼結後の損傷の取り扱いを最小限に抑えるために、適切に構造化されたワークフローに依存しています。

寸法の変化: 焼結中の不均一な収縮に起因します。精密成形装置(サーボ駆動ドライプレスなど)とCNCマシンによる焼結後研削によりこれが解決され、バッチ間で一貫した寸法が保証されます。

これらのソリューションは大手サプライヤーの製造システムに統合されており、要求の厳しい産業用途向けのブルージルコニアセラミックの信頼性の高い生産をサポートします。

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어