メールアドレス: zf@zfcera.com

メールアドレス: zf@zfcera.com

電話: +86-188 8878 5188

電話: +86-188 8878 5188

1。イットリウム安定化ジルコニアセラミックのコア製造プロセスとは何ですか?

の 製造 イットリウム安定ジルコニアセラミック s は、原料粉末を高性能コンポーネントに変換する正確で多段階のワークフローに依存しており、各段階は最終的な材料特性にとって重要です。

原料の調製から始まり、二酸化ジルコニウム(ZrO₂) に 3–8% 酸化イットリウム(Y₂O₃) をドープして結晶構造を安定化し、機械的性能を向上させます。一般的な高性能配合では、重量で 94。7% の ZrO₂ と 5。2% の Y₂O₃ が使用され、従来のアルミナ セラミックと比較して優れた密度と耐摩耗性を実現します。ナノサイズのYSZ粉末—固体酸化物燃料電池(SOFC)電解質などの用途に不可欠—の場合、このプロセスでは、ジルコニウムオキシクロリドとイットリウムクロリド溶液を混合し、沈殿剤で沈殿物を形成し、濾過し、100–120°Cで6時間乾燥させ、550–950°Cで熱処理します。

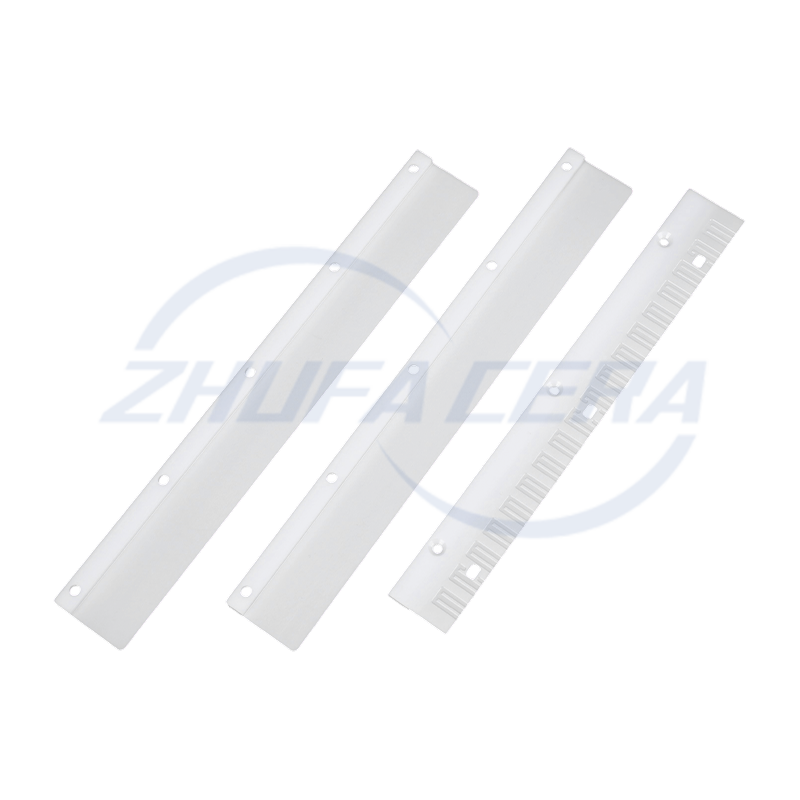

次に成形です。高度な技術により寸法精度が保証されます。浙江朱発精密陶磁器技術有限公司などの施設は、ドライプレス、冷間静水圧プレス、射出成形を利用してグリーンボディを形成し、単純な形状と複雑な形状の両方に適応します。成形方法はコンポーネントの要件に合わせて調整されています。たとえば、コールドアイソスタティックプレスは均一な密度を必要とする部品に最適ですが、射出成形は自動車センサーや電子制御ユニットコンポーネントなどの複雑な構造に適しています。

通常 1500–1600°C で焼結が行われ、緑色の本体が高密度化され、高強度で丈夫なセラミックになります。ここでは、工業的耐久性に必要な緻密な微細構造(粒径 ≤ 0。5 μm)を実現するために、高温焼結炉が不可欠です。最後に、CNC 彫刻機、表面研削盤、ホーニング機による精密仕上げにより、コンポーネントが厳しい公差—半導体ウェーハ ハンドリング ツールや石油化学バルブなどの用途に不可欠なものに改良されます。Zhejiang Zhufa の 30,000㎡ の製造拠点には、これらすべてのコア プロセスが統合されており、粉末から完成品までのエンドツーエンドの生産が可能になります。

2。YSZ セラミック生産で一貫したパフォーマンスを確保するにはどうすればよいですか?

イットリウム安定化ジルコニアセラミックの一貫した性能は、材料組成、プロセスパラメータ、品質検査—の厳格な管理に依存しており、耐摩耗性、熱安定性、耐食性などの特性に直接影響します。

材料の検証は基礎です。高純度 ZrO₂ (≥ 99。5%) は、蛍光 X 線(XRF)分析によって ISO 13356:2023 などの規格を満たすことが検証され、性能を損なう可能性のある不純物が最小限に抑えられます。イットリウムのドーピング比も厳密に制御されています。Y₂O₃ が少なすぎると結晶構造が安定せず、過剰になると機械的強度が低下します。Zhejiang Zhufa は、テクノロジー主導の品質理念に沿って、材料のトレーサビリティと統計的プロセス制御を重視しています。

プロセスパラメータの最適化も同様に重要です。欠陥を避けるために、焼結温度と焼結時間を調整する必要があります。加熱が速すぎると亀裂が発生し、焼結が不十分だと多孔質構造が残ります。高温用途(SOFC 電解質など)の場合、1500–1600°C での焼結により、長期使用に必要なイオン伝導性 (600–1000°C で臨界)と熱安定性が保証されます。

品質検査はワークフローに浸透します。非破壊検査では内部欠陥が検出され、走査型電子顕微鏡(SEM)による微細構造検査では粒径への準拠が確認されます(ASTM F 2079-21 あたり ≤ 0。5 μm)。熱抵抗試験—コンポーネントを 800°C でサイクルにさらし、≤ 1% の特性劣化を伴う—により、石油化学炉や自動車エンジンなどの過酷な環境への適合性が検証されます。これらの手順は浙江朱発などの施設によって施行されており、YSZ の各部品が新エネルギー車から半導体に至るまで業界の性能要求を満たすことを保証します。

3。複雑なイットリウム安定化ジルコニアセラミック部品に適した成形および仕上げ技術は何ですか?

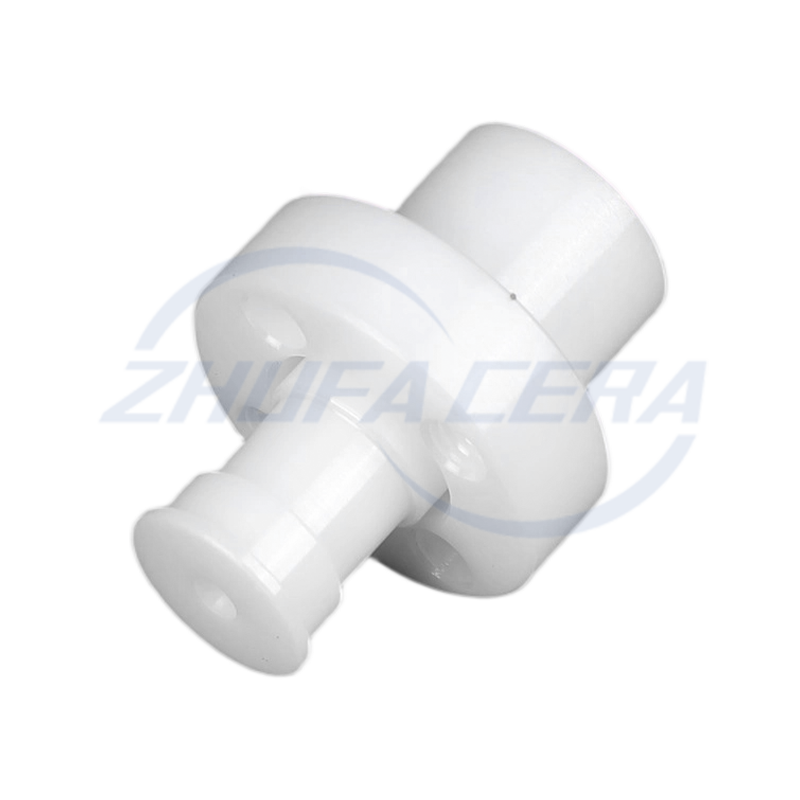

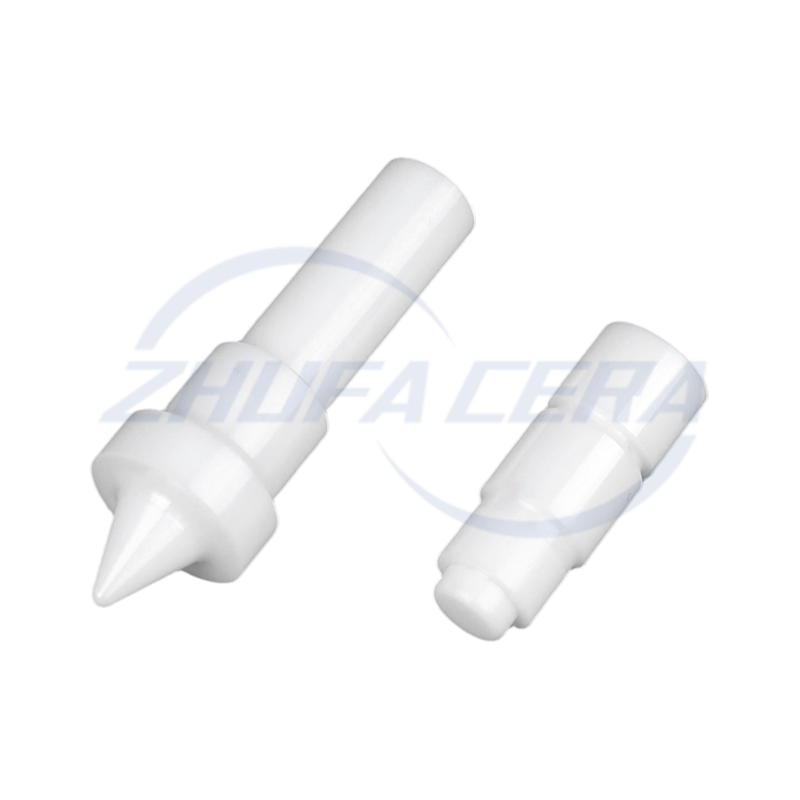

複雑な YSZ コンポーネント—自動車ブレーキ システム部品、半導体エッチング ツール、石油化学バルブなど—には、複雑な形状と厳しい公差および材料の完全性のバランスをとる成形および仕上げ方法が必要です。

高度な成形方法は、複雑な設計を再現するための鍵となります。冷間静水圧プレスにより、フレキシブル金型内の粉末に均一な圧力がかかり、燃料電池セパレーターなどの湾曲部品や中空部品に最適で、コンポーネント全体で一貫した密度が保証されます。射出成形は、小型で詳細な部品(センサー ハウジングなど)に使用され、YSZ 粉末をバインダーと混合して正確な金型を充填し、その後、焼結前に脱結合して有機物を除去します。浙江朱発は社内製造で両方の技術を活用し、少量試作と複雑な部品の大規模生産をサポートしています。

機能の互換性には精密仕上げが不可欠です。CNC 彫刻機は、ミクロンレベルの精度でカスタム機能(バルブ コンポーネントのねじ穴など)を作成し、センターレス グラインダーはベアリングなどの回転部品の外径を一定に保ちます。ホーニングとピン研削により内面が改良され—ポンプのシールや化学反応器の流体の流れに重要—、漏れのリスクが軽減され、耐摩耗性が向上します。

これらの技術は、複雑な YSZ 部品の特有の課題に対処します。たとえば、石油化学プラントのカスタム形状のバルブ コンポーネントは、静水圧プレスや CNC 機械加工によって製造され、攻撃的な化学環境での位置ずれや熱亀裂を防ぎます。これらのプロセスを統合することで、浙江朱発などのメーカーは、精度と耐久性に対する業界横断的なニーズを満たす非標準の YSZ コンポーネントを提供します。

4。カスタム YSZ セラミック ソリューションを必要とする産業アプリケーションはどれですか?

カスタム YSZ セラミック ソリューションは、既製の部品が独自の性能、形状、または環境要件を満たしていない業界 —YSZ の耐摩耗性、高温安定性、化学的不活性性を活用している業界では不可欠です。

Automotive and New Energy は、耐久性と効率性をカスタム YSZ 部品に依存しています。エンジン、ブレーキ システム、SOFC は、特定のアセンブリに適合する形状のコンポーネントを使用します。カスタム YSZ ギアとエンジン部品は高い靭性で寿命を延ばし、燃料電池電解質(ナノ粉末処理で調整)はエネルギー変換に必要なイオン伝導性を実現します。浙江朱発は、スマート車や新エネルギー車の需要に合わせて、カスタムプロトタイプと大規模生産でこの分野をサポートしています。

石油化学産業では、カスタム YSZ バルブ、シール、ポンプ部品が必要です。これらのコンポーネントは、腐食性の酸、高温、研磨液に耐える必要があります—カスタム成形(精密機械加工されたシール面など)により、漏れを防ぐぴったりとしたフィット感が保証され、YSZ の化学的安定性によりメンテナンス コストが削減されます。浙江朱発などのメーカーが施行する ISO 13356:2023 などの規格への準拠により、過酷な化学環境での信頼性が保証されます。

半導体と太陽光発電は、高純度のカスタム YSZ ツールに依存しています。ウェーハハンドリングコンポーネント(エンドエフェクタなど)は汚染を避けるために超密閉公差に機械加工されますが、太陽光発電ウェーハ切断部品はYSZの耐摩耗性を活用して機器の寿命を延ばします。Zhejiang Zhufa が提供するサービスであるダイレクト エンジニアリング サポートは、これらの精度が重要なアプリケーションの設計を最適化するのに役立ちます。

いずれの場合も、カスタム YSZ ソリューションは、浙江朱発などのメーカーが材料の能力とアプリケーションのニーズを橋渡しすることで、業界固有の問題点—自動車システムの熱劣化から石油化学プラントの腐食まで—を解決します。

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어