セラミック構造部品 メーカー

-

続きを読む

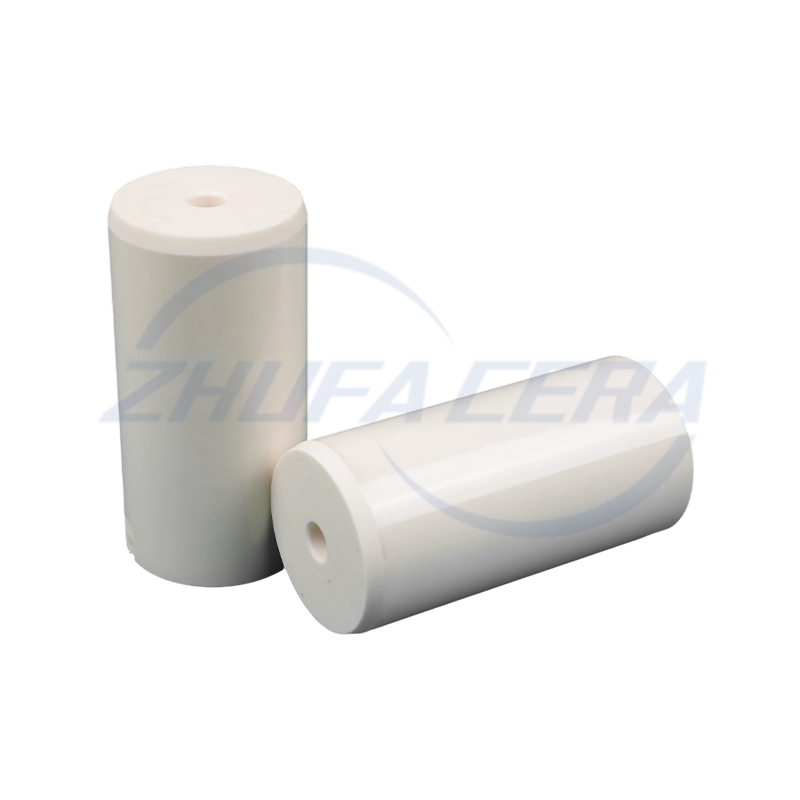

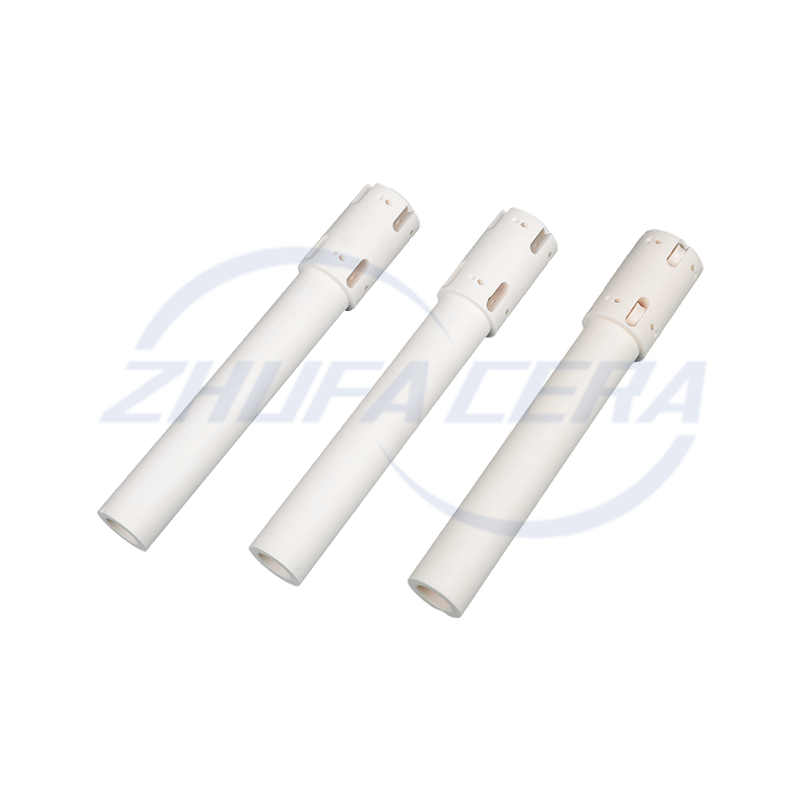

ジルコニアセラミックねじ付きプランジャー

ジルコニアセラミックねじ付きプランジャーは、高度な酸化ジルコニウムセラミック材料で作られた高性能セラミックコンポーネントです。この材料は非常に高い硬度と優れた耐摩耗性を備えており、最大 1400°C の動作温度に耐えることができ、極限環境での構造的完全性が保証されます。その化学的不活性性は優れた耐食性を提供し、酸、アルカリ、その他の腐食性媒体による浸食に耐えることができ、摩擦係数が低いため、動作中のエネルギー損失と摩耗のリスクが軽減されます。スレッド設計により、設置と調整のプロセスが最適化され、さまざまな機械システムへの統合が容易になり、正確な位置決めと信頼性の高いシール性能が保証されます。さらに、製品の高い絶縁特性により電気的干渉が効果的に防止され、精密機器用途に適しています。 この製品は流体制御システムにおいて重要な役割を果たしており、主に流体の漏れを防ぎ、システムの圧力安定性を維持するための効率的な線形駆動力とシール機能を提供するために使用されます。化学、製薬、食品加工、バイオテクノロジーの分野で広く使用されており、特に無菌環境や、ポンプバルブコンポーネント、注入装置、濾過システムなどの高純度流体処理シナリオに適しています。ジルコニア セラミック スレッド プランジャーの耐久性と低いメンテナンス要件により、機器の寿命が大幅に延長されると同時に、動作の安全性と信頼性が向上し、厳しい産業基準を満たします。

-

続きを読む

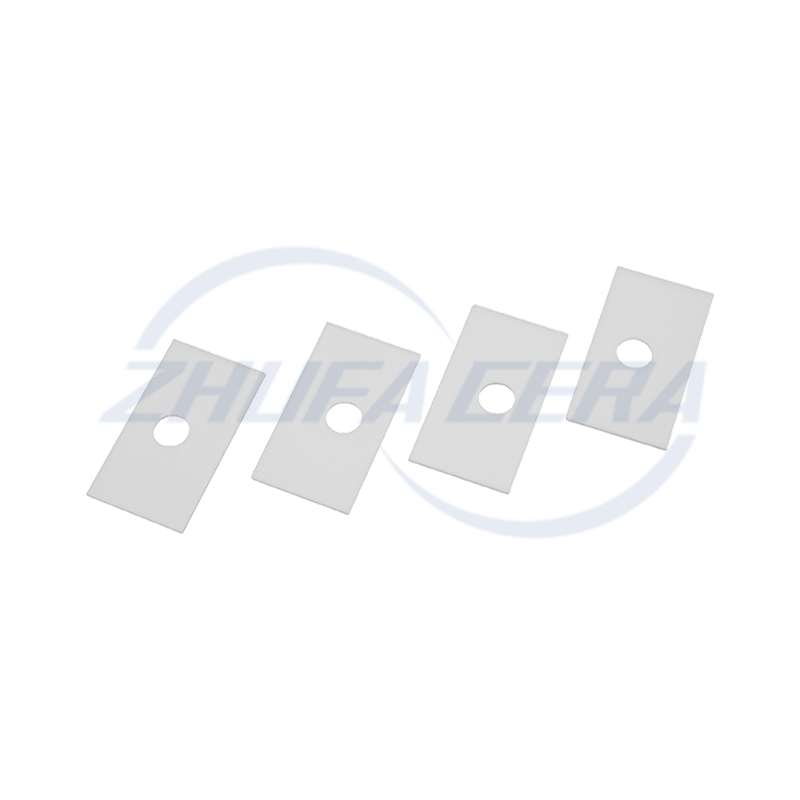

ジルコニアセラミックシート

ジルコニアセラミックシートは、そのユニークな特性により、さまざまな分野で機能的なコアコンポーネントとなっています。900–1200 MPaの曲げ強度と6–10 MPa・m¹/²の破壊靭性を備え、厳しい衝撃を受ける環境でも機器のコアコンポーネントを損傷から保護します。その高温耐性により、600°Cでの構造安定性を維持できます 熱伝導を遮断する遮熱材として機能し、高温条件下での精密機器の正常な動作を保証します。そのイオン伝導性により酸素イオンの正確な伝達が可能になり、エネルギー変換装置に効率的なイオン輸送経路が提供されます。その化学的不活性により、酸、アルカリ、溶融金属による腐食が防止され、流体処理システムの完全性が保護されます。熱伝導率が低いため熱損失が軽減され、温度差が大きいシナリオでもシステムの熱バランスが維持されます。これらの特性を総合すると、機器の安定した動作を確保し、耐用年数を延ばすための重要な材料となります。 実際の用途では、ジルコニア セラミック シートは複数の中核産業にわたって極めて重要な役割を果たします。エレクトロニクス業界では、電流漏れを防ぐ絶縁基板として機能し、高周波機器での信号伝送を中断しません。機械製造では、耐摩耗性が通常のアルミナセラミックの 15 倍であるため、材料の浸食に耐え、機器の摩耗を軽減し、メンテナンスのための生産ラインのダウンタイムを最小限に抑えることができます。エネルギーシステムでは、固体酸化物燃料電池の“イオンチャネル”として機能し、酸素イオンの移動を加速して発電効率を高めます。生物医学分野では、その生体適合性により人間の組織と調和して共存することができ、機能的安定性と美的魅力の両方を保証する歯科修復物として機能します。航空宇宙では、エンジンの高温をブロックし、金属部品をアブレーションから保護するための遮熱コーティングとして機能します。化学機器では、耐食性バリアを形成して酸アルカリ液体のパイプラインの腐食を防ぎ、生産の安全性を確保します。この材料は、その固有の特性を活用して、さまざまな業界にわたって運用の信頼性を確保し、効率を高め、損失を削減する上で重要な役割を果たします。

-

続きを読む

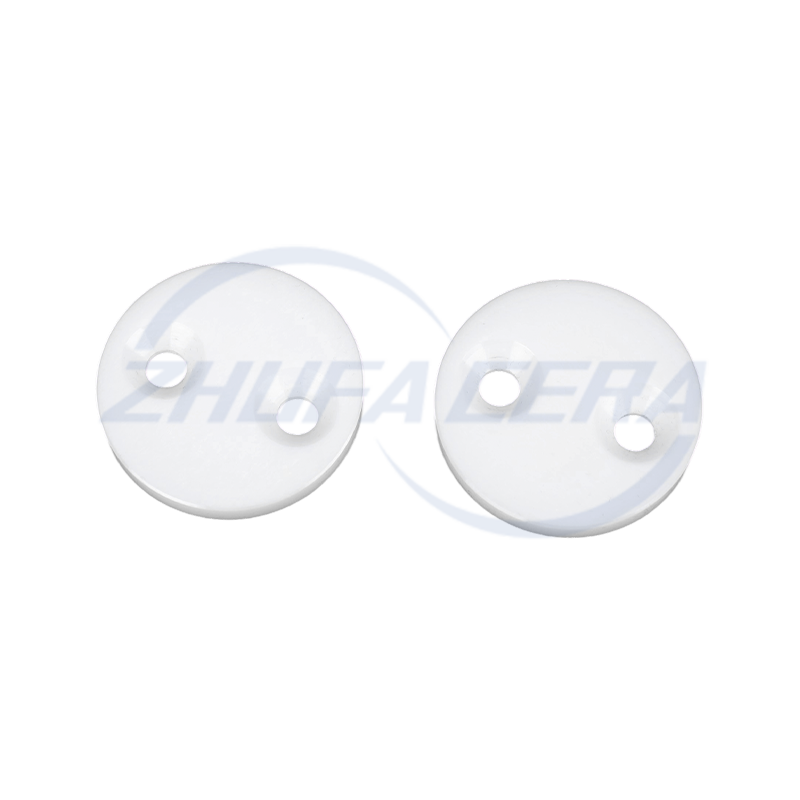

ジルコニアセラミック吸盤

ジルコニアセラミックの特殊形状ウェーハは、優れた物理的・化学的特性、高い曲げ強度、破壊靭性を備え、高荷重・衝撃下でも構造安定性を維持し、破裂しにくいです。同時に、表面硬度が高く、耐摩耗性に優れているため、摩擦による損失に効果的に抵抗し、耐用年数を延ばすことができます。化学的安定性の点では、さまざまな酸およびアルカリ媒体の浸食に耐えることができ、高温環境下でも良好な機械的特性と寸法安定性を維持できます。これらの特性により、特殊な形状のディスクは、精密コンポーネント間の強固な接続を実現したり、摩耗や腐食によって引き起こされる機器の故障を軽減したりするなど、さまざまな複雑な動作条件で重要な役割を果たします。 ジルコニアセラミック特殊形状ウェーハは幅広い用途があります。機械製造の分野では、非標準的な機械構造に適応し、機械操作の精度を確保するための精密機械の耐摩耗性ガスケットまたはトランスミッションコンポーネントとして使用できます。電子産業では、絶縁性と高温耐性を備えているため、電子機器内の断熱または絶縁コンポーネントに使用できます。医療機器の分野では、 生体適合性に優れた特定の医療機器の補助部品として使用できます。航空宇宙分野では、高温高圧の過酷な環境に適応し、一部の特殊機器の構造部分として機能し、機器の安定した動作を保証します。

-

続きを読む

ジルコニアセラミックプランジャー

ジルコニアセラミックプランジャーは、過酷な産業環境向けに設計された高性能コンポーネントです。同様のセラミックまたは金属プランジャー製品と比較して、独自の材料上の利点が際立っています。たとえば、従来のステンレス鋼プランジャーは腐食性媒体中で錆や摩耗が発生しやすいのに対し、アルミナセラミックプランジャーは耐食性がありますが靭性に欠け、脆性破壊が発生しやすいです。ジルコニアセラミックプランジャーは、優れた硬度(約1200hv)と優れた破壊靱性を兼ね備えており、超耐摩耗性、耐食性、化学的安定性を提供し、高圧、高温、酸性条件下で故障することなく長期動作を保証します。これにより、特にポンプやバルブ システムなどの重要なアプリケーションにおいて、ダウンタイムとメンテナンス コストを削減できるという大きな利点が得られます。さらに、摩擦係数が低く、生体適合性が高いため(ISO 10993 規格に準拠)、医療機器として安全な選択肢となります。つまり、ジルコニアセラミックプランジャーは、耐久性と信頼性を向上させることで、ユーザーの効率と費用対効果を高めます。

-

続きを読む

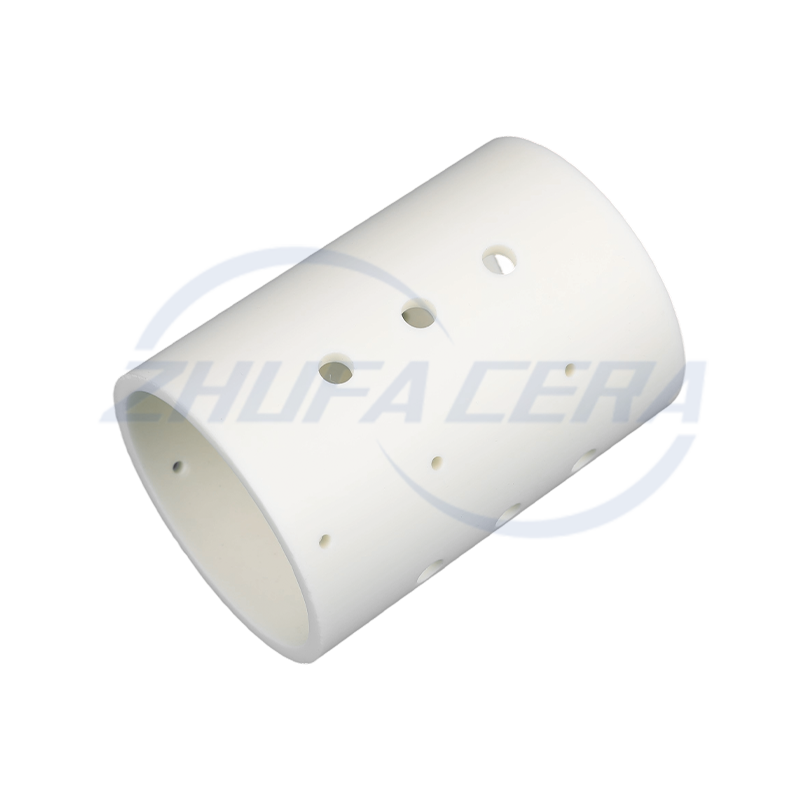

アルミナT字型ドリルセラミックチューブ

アルミナ T 字型ドリルセラミックチューブは、複雑な産業環境向けに設計された高性能セラミックコンポーネントです。そのユニークな T 字型構造と精密パンチング設計により、従来のセラミック チューブに比類のない機能的利点が与えられます。従来のストレートチューブやカーブチューブと比較して、この製品はT字型分岐設計による多方向流体伝達を実現し、システム統合の柔軟性を大幅に向上させます。化学反応器内のガス分配や電子機器の放熱チャネルなど、分岐パイプラインや多点流体分配が必要なシナリオに特に適しています。チューブ壁に均一に分布した微細孔により、流体またはガスの均一性がさらに最適化され、乱流と圧力損失が低減され、構造強度が向上します。この材料は高純度アルミナ (95%-99。7%) で作られており、高温焼結プロセスによって作られています。耐高温性(最大1700℃)、耐食性(耐強酸性、耐アルカリ性)、耐摩耗性に優れ、過酷な作業条件下でも長時間安定して動作します。この構造と材料の組み合わせにより、製品は新エネルギー、化学産業、冶金などの分野で金属または通常のセラミックチューブをはるかに超える信頼性を示すことができます。

-

続きを読む

アルミナT字型セラミックチューブ

アルミナ T 字型セラミック チューブは、独自の幾何学的構成と高度な材料特性によって区別される、高性能産業用途向けに設計された特殊なコンポーネントです。従来の直線型やエルボ型のセラミックチューブとは異なり、この T 字型のバリエーションは三方接合を統合しており、高温および腐食性環境での効率的な流体分配または分岐を可能にします。通常 95% または 99% の高純度アルミナ(Al₂O₃) から構築されており、標準的なセラミック チューブと比較して優れた機械的強度と熱安定性を提供します。たとえば、99% アルミナバリアントは 60 kpsi の曲げ強度を示し、最大 1650°C の温度に連続的に耐えることができ、1800°C までの短期耐性を備えています。このため、半導体製造や化学処理など、極限条件下での信頼性が最優先される重要なシステムに最適です。T 字型設計により、追加のコネクタの必要性が減り、潜在的な漏れ点が最小限に抑えられ、設置が簡素化されます。これは、マルチピース アセンブリに比べて重要な利点です。

-

続きを読む

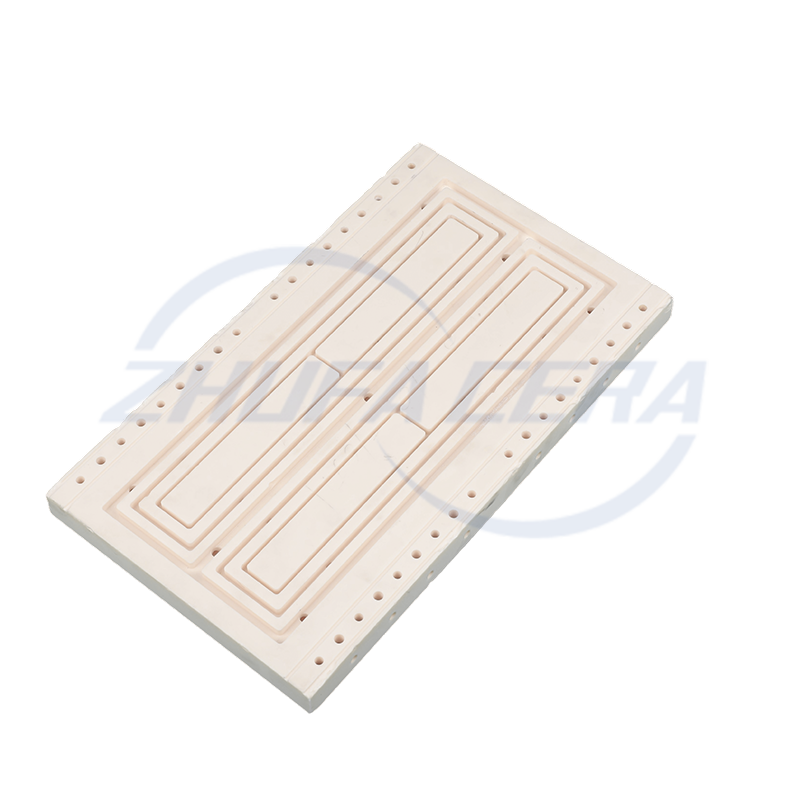

穴あきアルミナセラミックプレート

穴あきアルミナセラミックプレートは、高性能と精密設計を組み合わせた工業用セラミック製品です。極限環境での濾過、放熱、構造サポートなどの複雑なニーズに合わせて設計されています。従来の金属またはプラスチックの穴あきプレートと比較して、その中心的な違いは、高温焼結とレーザー精密パンチングによって作られた純度 ≥92% のアルミナ セラミック基板の使用にあります。この材料特性により、耐高温性(最高動作温度1760°°C)と化学的不活性性に優れ、強酸・アルカリ環境でも長時間安定して動作しますが、金属材料は腐食や変形を受けやすく、プラスチックは高温に耐えられません。さらに、セラミックプレートのロックウェル硬度はHRA80-90に達し、耐摩耗性はステンレス鋼の20倍であるため、機器の耐用年数が大幅に延長され、鉱業や鉱業などの高摩耗シナリオに特に適しています。化学産業。

-

続きを読む

大型アルミナセラミックプレート

大型アルミナセラミックプレートは、高純度アルミナ(Al₂O₃)を主原料とした高性能セラミック製品です。そのサイズは通常、従来のセラミックプレートの仕様(長さや幅が 500 mm を超えるなど)を超えています。この製品は、従来の小型アルミナセラミックプレートと比較して、成形プロセスと焼結技術を最適化し、設置時の接合ギャップを大幅に削減し、構造全体の安定性と美観を向上させることで、より広い領域のシームレスな統合を実現します。その主な利点は、高密度、高い機械的強度、優れた耐食性にあります。低い熱膨張係数と高い断熱性を維持しながら、高温(最大 1600℃) および強酸およびアルカリ環境に耐えることができます。材料性能に厳しい要件がある産業シナリオに適しています。 大型アルミナセラミックプレートはドライプレスまたはアイソスタティックプレスで作られ、高温焼結で作られています。製品密度は3。8-3。9g/cm³に達し、モース硬度はダイヤモンドに次ぐレベル9に達します。その大型設計により、エンジニアリング設備の接合部の数を減らし、液体またはガスの漏れのリスクを軽減し、表面の平坦性(平坦性誤差 ≤ 0。1mm)を向上させることができます。この製品は、化学機器のライニング、電子部品の基板、高温炉のライニング、建物のカーテンウォールの装飾に広く使用されています。化学産業では、その耐食性は強酸、強アルカリ、有機溶剤の浸食に効果的に抵抗できます。エレクトロニクス分野では、その高い絶縁性と低い誘電率(ε≈9-10)により、高周波回路基板に理想的なキャリアとなっています。建設分野では、 大型セラミックパネルは、地下鉄のプラットフォームや空港ホールなどの公共スペースに適した特別な釉薬処理により、滑り止め機能と自動洗浄機能を実現できます。この製品は、さまざまなシナリオの組み立てニーズを満たすために、穴の開き、面取り、研磨、その他のプロセスを含むカスタマイズされた処理をサポートします。

-

続きを読む

面取りされたアルミナセラミックロッド

面取りされたアルミナ セラミック ロッドは、精密に設計された設計と高度な材料科学を通じて産業上の信頼性を再定義します。応力の集中や亀裂が発生しやすい鋭いエッジを備えた従来のセラミックロッドとは異なり、この製品は、機械的力を均等に分散する細心の注意を払って作られた面取り(通常は 45°、60°、または 90° の角度)を備えており、構造の完全性と衝撃損傷に対する耐性を高めます。高純度のα-Al₂O₃から製造されたこれらのロッドは、極度の硬度(HRA 80–90、ステンレス鋼を上回る)と熱安定性(最大1600°Cに耐える)のユニークな組み合わせを示します。このため、標準的な金属または未改質セラミック部品が早期に故障する高応力環境に最適です。たとえば、半導体製造では、熱膨張係数が低い (8。1×10⁻⁶/°C)ため、急速な温度変動下でも寸法安定性が確保され、300±C 勾配でも臨界公差が ° 0。02 mm 以内に維持されます。

-

続きを読む

アルミナセラミックローラープランジャー

アルミナ セラミック ローラー プランジャーは、過酷な作業条件下でのリニアまたはロータリー トランスミッション システム用に設計された高性能精密モーション コンポーネントです。従来の金属またはエンジニアリングプラスチックプランジャーと比較して、その主な利点は、優れた耐摩耗性、超低摩擦係数、極限環境への適応性を備えたローラー構造を製造するために高純度アルミナセラミック(Al₂O₃≥99%) を使用することにあります。この製品は長期および高周波の転がり接触に耐えることができ、高温 (>1500℃)、強い腐食(耐酸性、耐アルカリ性、耐有機溶剤性)、または高い清浄度要件でも安定した性能を備えており、メンテナンス頻度とダウンタイムを大幅に削減します。摩耗による損失。アルミナローラーセラミックプランジャーは、セラミック材料に固有の剛性利点により金属疲労変形やプラスチッククリープの問題を効果的に回避し、潤滑ゼロ、長寿命、信頼性の高い動力伝達ソリューションを備えた精密機械を提供します。

-

続きを読む

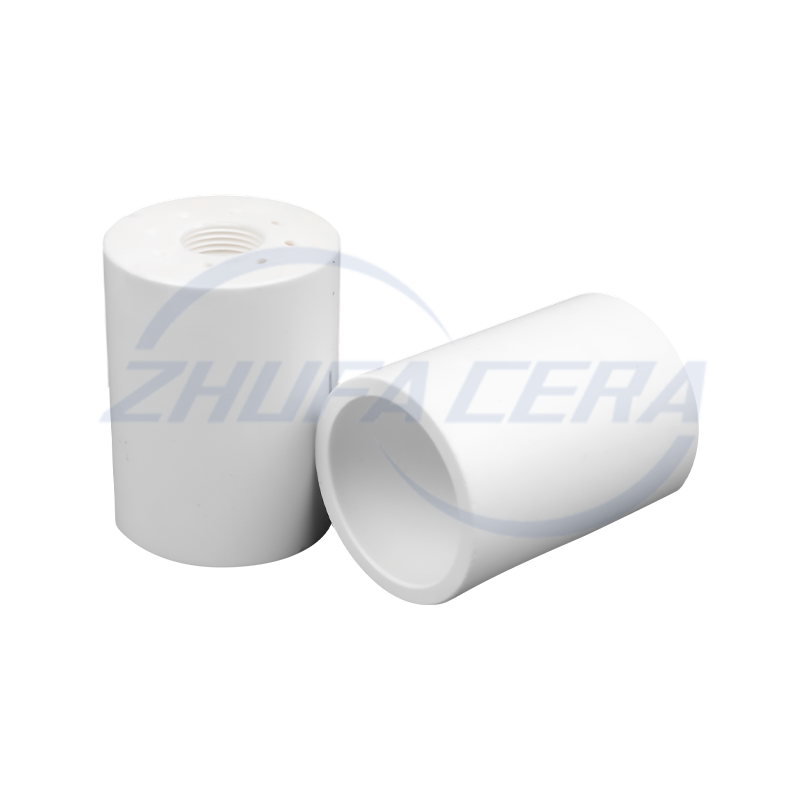

内部ねじ付きアルミナセラミックチューブ

内部ねじ付きアルミナ セラミック チューブは、高精度の産業用接続シナリオ向けに設計された特別なセラミック コンポーネントです。その中心的な利点は、アルミナセラミックの優れた材料特性と精密な雌ねじ構造を深く統合していることにあります。通常のセラミックチューブや金属内ねじパイプ継手と比較して、純度≥95%のアルミナセラミック基板を使用し、ナノスケール成形技術により内ねじ精度±5μmを実現し、接続シール性と耐振動性を大幅に向上させます。たとえば、高温高圧環境では、腐食や酸化しやすい金属材料の欠陥を回避しながら、ねじ嵌めの安定性が従来の金属パイプ継手よりも 3 倍以上高くなります。

-

続きを読む

3穴アルミナセラミックチューブ

3穴アルミナセラミックチューブは、高純度アルミナ材料で作られた精密セラミックチューブです。その中心的な特徴は、3 つの平行な貫通穴がチューブ本体に均等に分布していることです。従来の単穴または二穴セラミックチューブと比較して、この製品は構造設計における機能拡張と性能最適化を実現しています。アルミナセラミックスの固有の高強度、耐高温性、優れた断熱性を維持するだけでなく、多孔質レイアウトによる放熱効率と流体/ガス分布の均一性も向上します。マルチチャネル伝送や正確な温度制御が必要な産業シナリオに特に適しています。 3穴アルミナセラミックチューブはα-Al₂O₃を主原料とし、ドライプレスと高温焼結により製造されています。密度は3。8g/cm³以上、曲げ強度は300mpaを超え、動作温度範囲は-50℃から1600℃をカバーします。3 つの貫通孔は正三角形に配置され、開口精度は ±0。05mm に達し、孔壁の厚さは均一であり、熱応力集中のリスクが効果的に低減されます。製品の表面は、さまざまな媒体の接触要件を満たすように研磨またはメッキできます。典型的なアプリケーションには、電子デバイスのパッケージング、化学プロセス機器、高温センサー、光学機器が含まれます

新しいセラミック材料の製造に焦点を当てる:セラミック構造部品への洞察

1。構造部品用の新しいセラミック材料のコア分類

構造用途向けの新しいセラミック材料は主に化学組成によって分類され、それぞれが固有の性能上の利点に基づいて特定の産業需要に合わせて調整されます。

酸化物セラミック: 酸化ジルコニウム(ZrO₂) と酸化アルミニウム(Al₂O₃) で表されるこれらの材料は、耐摩耗性、断熱性、機械的強度に優れています。ジルコニアはその並外れた靭性で際立っており、アルミナは一般的な産業シナリオにわたる費用対効果と安定した性能で高く評価されています。

窒化物セラミックス: 窒化ケイ素(Si₃N₄) と窒化アルミニウム(AlN)は、優れた高温安定性と熱伝導性を提供する重要なメンバーです。窒化ケイ素は熱衝撃に強いため、極端な温度のコンポーネントに最適ですが、窒化アルミニウムは電子熱管理アプリケーションで好まれます。

超硬セラミック: 炭化ケイ素(SiC)は、優れた耐食性と硬度でこのカテゴリーをリードし、過酷な化学環境や高摩耗環境で確実に性能を発揮します。

浙江朱発精密セラミックス技術有限公司などのサプライヤーは、これらの主要材料をポートフォリオに統合し、酸化物、窒化物、炭化物セラミックの全範囲にわたるカスタマイズされたソリューションを提供して、さまざまな産業ニーズに応えています。

2。新しいセラミック構造部品の主要な製造プロセス

高性能の製造 セラミック構造部品 精度主導のシーケンスであり、各ステップは最終製品の品質にとって重要です。

2。1 粉末の調製: パフォーマンスの基礎

純度、粒度分布、形態が焼結挙動や最終材料特性に影響を与えるため、粉末の品質はセラミックの性能を直接決定します。高度な調製方法には、ナノスケール粉末の化学沈殿や高純度配合物の気相合成が含まれ、その後の処理段階での一貫性が確保されます。メーカーはこの基本的なステップを優先します—たとえば、浙江朱発精密陶磁器では、厳格な原材料加工をエンドツーエンドの生産ワークフローに統合し、高性能コンポーネントの基礎を築いています。

2。2 成形: 成形精度

成形によりセラミック粉末は「グリーンボディ」(未焼成プリフォーム)に変換され、コンポーネントの複雑さと精度の要件に基づいて選択されます

ドライプレスとコールドアイソスタティックプレス: 比較的単純な形状に適したこれらの方法は、均一な密度を保証します。コールドアイソスタティックプレスは、高強度用途の密度を高めます。

射出成形: 厳しい公差を持つ複雑な形状に最適で、複雑な部品の大量生産を可能にします。

浙江朱発精密セラミックス’30,000㎡製造拠点などの最先端施設には、3つのコア成形技術すべてが装備されており、標準および非標準の両方の部品生産をサポートしています。

2。3 焼結:緻密化と性能向上

焼結は、緑色の物体を高温に加熱し、粉末粒子を高密度で安定したセラミック構造に融合させる変革的なステップです。主要なパラメータには、温度、保持時間、大気制御が含まれます—高温焼結炉は、構造部品に必要な低多孔性と高強度を達成するために不可欠です。品質を維持しながらサイクルを短縮するために、マイクロ波焼結などの急速焼結技術も登場しています。厳格な焼結プロセス制御は信頼できるメーカーの特徴であり、浙江朱発精密セラミックスは高度な炉を活用してバッチ全体で一貫した緻密化を確保しています。

2。4 精密仕上げ: 許容範囲の要求に応えます

焼結後の処理は、工業グレードの精度を達成するために重要です。CNC 彫刻機、表面研削盤、ホーニング装置は寸法と表面品質を改良し、ミクロンレベルの公差への準拠を保証します。このステップは、電子センサーや自動車の精密部品などのコンポーネントにとって特に重要です。Zhejiang Zhufa Precision Ceramics は、一連の仕上げ機械で成形および焼結機能を補完し、厳しい精度要件を満たす部品を提供できるようにします。

3。品質管理: 信頼性の保護

品質保証は製造ライフサイクルを通じて実行され、材料特性と寸法精度の両方に対処します。主な対策は次のとおりです:

粉末の均一性と緑色体密度の工程内検査

機械的強度、熱安定性、耐食性の焼結後試験

精密計測ツールを使用した最終寸法検証。

浙江朱発精密セラミックスなどのメーカーは、機器の構成から最終検査まで厳格な管理基準を遵守し、各コンポーネントの性能と信頼性を確保しています。

4。製造の進歩によって推進される産業応用

新しいセラミック構造部品の汎用性は、カスタマイズされた製造から生まれ、需要の高い分野への展開を可能にします

自動車と新エネルギー: エンジン、ブレーキ システム、燃料電池に使用されるセラミック部品は、耐摩耗性と耐高温性を活用して車両の効率と安全性を向上させます—スマート車両と電気自動車の成長をサポートします。

エレクトロニクスと半導体: 高純度の絶縁セラミック部品により、ウェーハの取り扱いとエッチング装置の精度が保証され、汚染リスクが軽減されます。

太陽光発電: セラミックスはウェーハの切断および焼結プロセスで高温に耐え、機器の寿命と生産安定性を高めます。

石油化学製品: 耐腐食性のセラミックバルブとシールは、過酷な化学環境でも信頼性を維持し、メンテナンスコストを削減します。

浙江朱発精密セラミックスなど、業界を超えた専門知識を持つサプライヤーは、製造の柔軟性—少量生産から大規模生産まで—をこれらの分野固有の要求に合わせて調整し、アプリケーションに最適化されたソリューションを提供します。

5。製造業の今後の動向

この分野は、次の 3 つの主要な方向に向かって進化しています

多機能統合: 複雑なアプリケーション ニーズを満たすために、複合特性(熱伝導率絶縁など)を備えたセラミックを開発します。

高度な成形技術: 3D プリントとレーザー焼結は、非常に複雑でカスタマイズされた部品として注目を集めています。

持続可能な製造: 環境への影響を軽減するために、エネルギー効率の高い焼結と粉末のリサイクルを採用します。

将来を見据えたメーカーは、これらのトレンドを自社の能力に統合しています—たとえば、浙江朱発精密セラミックスは、進化する材料およびプロセスの革新に適応するための機敏な製造と技術協力に重点を置き、クライアントをサポートしています’。

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어