ジルコニアセラミックス メーカー

-

続きを読む

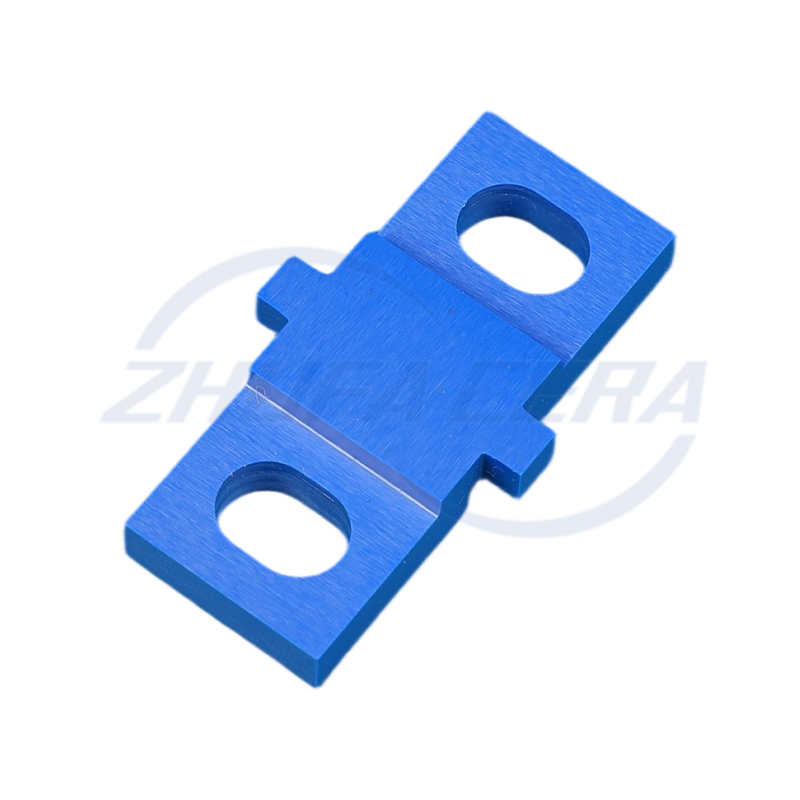

ブルージルコニアセラミック位置決めブロック

ブルージルコニアセラミック位置決めブロックは、要求の厳しい産業および技術用途に対応するように設計された精密に設計された高性能コンポーネントです。これらは高純度のジルコニアセラミックで作られており、材料自体の強度と美しさを組み合わせて、特別な添加プロセスを使用して青い外観を実現します。モース硬度は 8。5-9。1、曲げ強度は 480 から 1000 MPa で、過酷な環境下でも摩耗、腐食、熱変形に耐えることができます。熱膨張係数が低いため、温度変動下でのミクロンの位置決め精度が保証され、電気絶縁性と非磁性特性により電子システムや光学システムに最適です。 これらの位置決めブロックは、金型製造、ロボット工学、航空宇宙機器における重要な位置決めタスク向けに設計されており、高負荷動作下でも構造の完全性を維持します。ブルージルコニアの破壊靭性 (6-8 MPa·m¹/²) と最大 1000°C の熱安定性により、溶接、化学処理、高速処理などの環境で信頼性の高い性能が保証されます。カスタム機能には、厳密な公差(真円度 ≤ 0。002 mm、表面粗さ Ra 0。02-0。2) と、精密治具や自動化システムにシームレスに統合するための複雑な形状が含まれます。医療機器のコンポーネントの位置合わせに使用する場合でも、産業機械の安定化に使用する場合でも、これらの位置決めブロックはセラミック工学における耐久性と精度を再定義します。

-

続きを読む

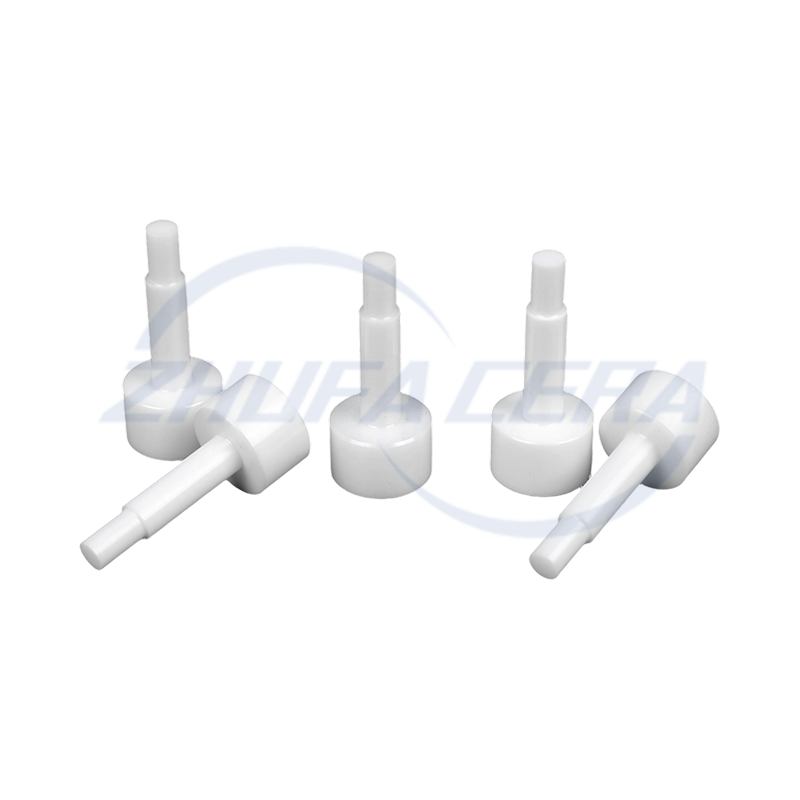

パゴダ型ジルコニアセラミックブッシング

パゴダ型ジルコニアセラミックブッシュは、高度なジルコニアセラミック材料で作られた高性能工業用コンポーネントで、その優れた機械的特性と構造的完全性が広く知られています。精密機械加工により、テーパー構造の多層で構成されるユニークなパゴダ形状のプロファイルを形成し、動的環境における耐荷重能力を効果的に高め、応力集中を軽減できます。このブッシングの製造に使用されるジルコニアセラミックは、高硬度(モース硬度はレベル 9 に達する可能性があります)、2000MPa を超える圧縮強度、および最大 250°C の熱安定性を備えており、高圧、摩耗、化学腐食などの極端な条件下でも安定した性能を維持できます。同時に、滑らかな表面処理と正確な寸法制御により、流体力学がさらに最適化され、摩擦が軽減されます。これは、構造サポートと動作効率の両方を必要とする用途に非常に適しています。 多用途性を念頭に置いて設計されたパゴダ型ジルコニア セラミック ブッシングは、化学、石油、ガスの抽出、精密機械などの多くの業界で重要な用途があります。高圧ポンプ システムでは、その耐食性により、密閉性能を維持しながら腐食性流体の浸食に耐えることができます。自動車および航空宇宙分野では、ブッシングの熱伝導率が低く (1。6–2。03 W/(m・K))、耐熱衝撃性があるため、急激な温度変動を受けるエンジンやタービンでも信頼性の高い動作が保証されます。さらに、その生体適合性と化学的不活性性により、滅菌された無毒な部品を必要とする医療機器にも適しています。パゴダ状の構造と酸化ジルコニウム自体の靭性と耐摩耗性を組み合わせることで、ブッシュは耐用年数を延ばし、メンテナンスコストを削減し、過酷な産業環境で優れた性能を発揮します。

-

続きを読む

ブルージルコニアセラミックシート

ブルージルコニアセラミックシートは、高度なジルコニアセラミックで作られた精密部品です。コバルト、鉄、銅で染色して青色を形成します。この色は視覚的な識別子として機能するだけでなく、光の均一な吸収と反射を保証するため、光学精度が求められる用途に最適です。この材料は、砂粉砕技術によるナノスケールの粉末分散(粒子サイズ 多目的設計として、ブルージルコニアセラミックシートは主要産業で広く使用されています。ファイバーの分野では、その明るい青色が V 字型溝内のファイバーの位置を正確に揃えるのに役立ち、光の反射を減らすことで信号伝送効率を向上させます(平均 15% 減少)。医療分野では、その生体適合性と美的魅力のおかげで、クラウンやインプラントアバットメントなどの歯科修復物や整形外科用インプラントに広く使用されており、長期的な耐久性と組織の適合性が保証されています。産業用途には、硬度と熱安定性が高圧に耐えることができ、耐食性部品を必要とする半導体デバイスに適した高速加工ツールが含まれます。さらに、その電気絶縁特性(誘電強度 13 KV/mm)により、高周波環境で信頼性の高い絶縁を必要とする電子デバイスに適しています。寸法精度は CNC 加工によって達成でき、表面処理はマットからミラー研磨まで多岐にわたり、さまざまな技術分野で機能的および装飾的な用途向けにカスタマイズされたソリューションを提供します。

-

続きを読む

ジルコニアセラミックブッシュ

ジルコニア セラミック ブッシングは、高性能酸化ジルコニウム(ZrO₂) セラミック材料から精密に作られた重要なエンジニアリング コンポーネントです。非常に高い硬度(通常は 1200 HV 以上)、優れた耐摩耗性、優れた破壊靱性(酸化ジルコニウムの相変態強化機構による)など、優れた機械的および物理的特性で知られています。ブッシングは熱膨張係数が非常に低いため、広い温度範囲にわたって寸法安定性を維持し、耐薬品性に優れ、さまざまな酸、塩基、有機溶剤による腐食に耐えることができます。その固有の電気絶縁特性により、電気絶縁を必要とする用途にも不可欠です。これらの特性を組み合わせることで、深刻な機械的ストレス、摩擦、摩耗、または腐食環境にさらされる重要な場所に対して、信頼性が高く長持ちするソリューションになります。 特定の用途では、ジルコニア セラミック ブッシングは、機器の性能と寿命を大幅に向上させるために、従来の金属またはポリマー ブッシングを置き換えるように設計されることがよくあります。超低摩擦係数(特に金属にこすった場合)により、送電時のエネルギー損失を効果的に削減し、摩耗を軽減できます。耐高温性に優れているため、金属やプラスチック材料が破損する環境でも安定して動作します。高速回転装置(ポンプ、モーター、スピンドルなど)、重い負荷や衝撃負荷を受ける直線運動システム、腐食性の高い媒体の化学装置、または高い清浄度と非磁性環境を必要とする半導体製造および生物医学分野など、このセラミックブッシングは優れたサポート、誘導、位置決め、絶縁機能を提供し、高い信頼性を追求する人にとって理想的な選択肢です 長寿命でメンテナンスコストが低い。

-

続きを読む

ブルージルコニアセラミックピン

この青いジルコニア セラミック ピンは高度なジルコニア セラミック材料で作られており、優れた耐久性と性能を提供します。ジルコニアセラミックは、高強度、優れた耐摩耗性、信頼性の高い硬度で知られており、多くの金属や従来のセラミックよりも強力です。この固有の靭性により、ピンは劣化することなく、厳しい機械的応力、過酷な環境、腐食性物質との接触に耐えることができます。また、その固有の安定性により、摩擦が少なくなり、長期使用でも安定した性能が保証されます。 このジルコニアセラミックピンは、その機能的特徴に加えて、特別な青色の外観も持っています。この明るい色は、コンポーネントやアプリケーションを明確に視覚的に認識できるだけでなく、現代の産業美に魅力を加えます。青は通常、ジルコニア材料の固有の特徴であり、色が長期間持続し、色あせないようにするための特定のプロセスを通じて実現されます。高性能セラミックエンジニアリングと美しい視覚効果を組み合わせることで、精密アプリケーションにおいて信頼性が高く識別しやすいコンポーネントになります。

-

続きを読む

ジルコニアセラミックガイドレール

ジルコニアセラミックガイドレールは、酸化ジルコニウムセラミック材料で作られた高性能精密機械部品です。そのコア特性は、酸化ジルコニウムセラミックの優れた物理的および化学的特性に由来しています。この製品は非常に高い硬度(モース硬度 8。5-9。1)と曲げ強度(400-1000MPa)を備えており、従来の金属ガイドレールよりも大幅に優れています。高強度の機械的負荷に耐え、長期的な構造安定性を維持できます。表面は精密に研磨されており、摩擦係数はアルミナセラミックの1/2-1/3と低いです。ミクロンレベルの加工精度(成形精度 ±0。008mm/300mm など)により、超高精度の直線運動を実現し、機器の動作ノイズとエネルギー消費を効果的に削減できます。さらに、ガイドレールは耐食性と耐高温性に優れており(長期使用温度は1000℃に達することもあります)、酸やアルカリの環境、高湿度、極端な温度条件でも安定した動作を維持できます。同時に、その低い熱膨張係数 (9。6×10⁻⁶/℃) は鋼のそれに近く、熱応力による変形を回避できます。絶縁材料として、電磁干渉を効果的にブロックすることもでき、静電気に敏感な電子機器環境に適しています。 産業用途では、ジルコニアセラミックガイドレールは主に精密加工装置、半導体製造装置、医療機器、自動生産ラインで使用されています。高精度と耐摩耗性により、光学検査装置や電子部品配置機などの精密機械の中核コンポーネントとなり、ミクロンレベルの位置決め精度と長期的なトラブルのない動作を保証します。半導体ウェーハ加工では、ガイドレールの耐食性により化学エッチング液の浸食に抵抗し、クリーンルーム環境での機器の信頼性を確保できます。医療分野では、その生体適合性(ISO 10993 規格に準拠)により、外科用ロボットや精密医療機器の動作システムに適しており、金属材料によって引き起こされる可能性のあるアレルギー反応を回避します。さらに、ガイドレールは食品および飲料業界の無菌充填装置で優れた性能を発揮し、その非導電性と自己潤滑性により汚染を防ぎ、メンテナンス頻度を減らします。従来の金属ガイドレールと比較して、ジルコニアセラミックガイドレールは、摩耗によるダウンタイムとメンテナンスコストを削減しながら、3-5 倍に延長できる耐用年数を備えています。精度、耐食性、環境適応性に関して厳しい要件があるハイエンドの製造シナリオに特に適しています。

-

続きを読む

ジルコニアセラミック位置決めブロック

ジルコニア セラミック ポジショニング ブロックは、高精度の工業用コンポーネントとして、高純度の酸化ジルコニウム(ZrO₂) をコア材料として使用します。ナノスケールの粉末調製と精密焼結プロセスによって形成され、金属の靭性とセラミックの耐食性の両方を備えています。その曲げ強度は1200-1400 MPaに達し、これは一部の合金鋼のレベルに近いです。同時に、独自の「相変化強化」メカニズムを備えており、周期的な荷重下でも耐破壊性を維持し、長期的な安定性を確保できます。製品の表面硬度はHv 1200-1400 に達し、耐摩耗性は従来の金属の15 倍以上です。熱膨張係数が低い (10。5×10⁻⁶/K)ため、変形することなく極端な温度差に耐えることができます。さらに、その生体適合性は ISO 10993 によって認証されており、酸、アルカリ、塩、有機溶剤による腐食に耐性があり、抵抗率は 10¹⁴ Ω·cm を超えているため、高温および高電圧の絶縁シナリオに適しています。CNC 加工とレーザー切断技術により、位置決めブロックは ±0.01 mm の公差制御を実現し、カスタマイズされた構造設計と色の美的加工をサポートし、多様なアプリケーションのニーズを満たすことができます。 ジルコニアセラミック位置決めブロックは、精密機械、半導体製造、医療機器、航空宇宙分野で広く使用されています。半導体業界では、ウェーハ研磨治具として、磁気干渉ゼロと高硬度特性により、加工中の金属汚染を回避し、チップ歩留まりを向上させることができます。医療分野では、その生物学的不活性により、人工関節ボールヘッドやインプラントベースなどのインプラントに理想的な材料であり、耐摩耗寿命は20年以上です。産業シナリオでは、光ファイバー コネクタ、ベアリング シール、高温ノズルのコア コンポーネントとして、位置決めブロックは 2400°C での長期使用下でも安定した機械的特性を維持できるため、機器のメンテナンスの頻度が大幅に削減されます。軽量設計(密度 6。05 g/cm³、鋼材わずか 1/3)によりエネルギー消費を効果的に削減する一方、耐熱衝撃性(温度差抵抗 250°C)により、溶融金属るつぼやロケットノズルなどの超高温環境での保護の第一選択肢となります。この製品は、従来の金属およびプラスチック部品を置き換えることにより、機器のライフサイクルを 30%-50% 延長することができ、全体的なコスト面で大きなメリットが得られます。

-

続きを読む

ジルコニアセラミック位置決めピン

ジルコニアセラミック位置決めピンは、優れた物理的および化学的特性を備えた高度な酸化ジルコニウムセラミック材料で作られた高精度位置決め要素です。その主な特性には、非常に高いビッカース硬度(通常は 1200 HV 以上)、優れた耐摩耗性と耐衝撃性、化学腐食、高温(動作温度は 1000°C 以上に達する可能性があります)、電気絶縁性能に効果的に耐えることができ、長期にわたる安定した動作を保証します。過酷な環境でも。この製品の役割は、正確な機械的位置決め機能を提供することです。超低熱膨張係数と高い寸法安定性により、コンポーネント間の正確な位置合わせを実現し、組み立て公差を低減し、製造精度とシステムの信頼性を向上させます。さらに、その非磁性特性により電磁干渉の問題が回避され、高感度の電子デバイスに適しています。 この製品は、自動組立ライン、金型製造、半導体パッケージング、医療機器製造などの精密工学分野で広く使用されています。用途では、ジルコニア セラミック ロケーティング ピンは生産プロセスを最適化し、メンテナンス コストを削減できます。その化学的不活性性と生体適合性により、食品加工やクリーン ルーム環境で汚染リスクを防ぐために重要な役割を果たします。摩擦損失を減らし、耐用年数を延ばすことで、機器の全体的な効率と安全性が大幅に向上し、現代産業に不可欠な高性能測位ソリューションとなります。

-

続きを読む

ジルコニアセラミックバルブスリーブ

ジルコニアセラミックバルブスリーブは、優れた機械的特性と化学的安定性を備えた高度な酸化ジルコニウムセラミック材料で作られています。その主な利点は、高強度と高靭性の共存にあります。独自の結晶相構造設計により、衝撃や交互荷重を受けたときの応力を効果的に分散させ、脆性破壊を回避できます。高圧、高周波の開閉バルブ条件に特に適しています。この材料の表面は緻密で非多孔質であり、耐摩耗性と耐食性に優れています。強酸、強アルカリ、または固体粒子を含む媒体に長期間さらされても、構造の完全性と寸法精度を維持し、バルブの全体的な耐用年数を大幅に延ばすことができます。さらに、摩擦係数が低く自己潤滑性が高いため、可動部品間のエネルギー損失を削減し、動作トルクを低減できます。同時に、その高い絶縁性能により、電子制御バルブにおいてユニークなものとなっています。 ジルコニアセラミックバルブスリーブは、バルブシステムのコアシールおよびガイド要素として、精密機械加工によりミクロンレベルの同軸性と表面仕上げを実現し、停滞することなくバルブコアのスムーズな動きを保証し、媒体の漏れを効果的に防止します。工業プロセスでは、この製品は石油抽出、化学反応器、海水淡水化などの過酷な環境で広く使用されています。従来の金属バルブスリーブを交換することで、腐食や摩耗によるダウンタイムメンテナンスの頻度を大幅に削減できます。クリーンエネルギーの分野では、その高温耐性(短期許容温度が2000°Cを超える)により、太陽熱発電や原子力機器の熱交換システムの重要なコンポーネントとなっています。医療機器では、 その生物学的不活性性は、高純度の液体医薬品や生物剤の送達ニーズを満たす滅菌流体制御弁の開発に使用されます。その軽量設計は、航空宇宙分野における軽量化と効率向上のためのソリューションも提供し、衛星推進システムやロケット エンジン バルブ コンポーネントに理想的な材料となります。

-

続きを読む

ジルコニアセラミックバルブコア

ジルコニアセラミックバルブコアは優れた総合性能を発揮します。高品質の酸化ジルコニウムセラミックをベースにしており、硬度と強度が非常に高く、従来の金属材料よりも大幅に優れた耐摩耗性を備えています。長期的な高周波開閉動作でも正確な構造を維持し、摩耗による性能低下を効果的に軽減します。同時に、バルブコアは優れた耐食性、酸、アルカリ、有機溶剤などのさまざまな化学媒体に対する優れた耐性、および優れた耐高温性を備えています。広い温度範囲で安定した機械的特性を維持でき、化学的安定性が良好で、接触流体との反応が容易ではないため、流体媒体の純度が汚染されません。 ジルコニアセラミックバルブコアは、流体制御システムにおいて重要な役割を果たします。バルブのコアコンポーネントとして、バルブシートとの正確な連携により流体のオンオフ状態の正確な制御と流量の微調整を実現し、流体伝達プロセスの安定性と制御性を確保します。優れた特性を備えたこのバルブコアは、化学、製薬、食品加工、半導体製造などの分野で広く使用されています。化学生産における腐食性原料搬送パイプラインバルブ、製薬業界における無菌流体制御システム、飲料またはソース搬送バルブなど、腐食性媒体、高温流体、または非常に高い清浄度要件を備えた流体システムの搬送に特に適しています。食品加工などにおいて、さまざまな過酷な作業条件下での流体制御に信頼性の高い保証を提供します。

-

続きを読む

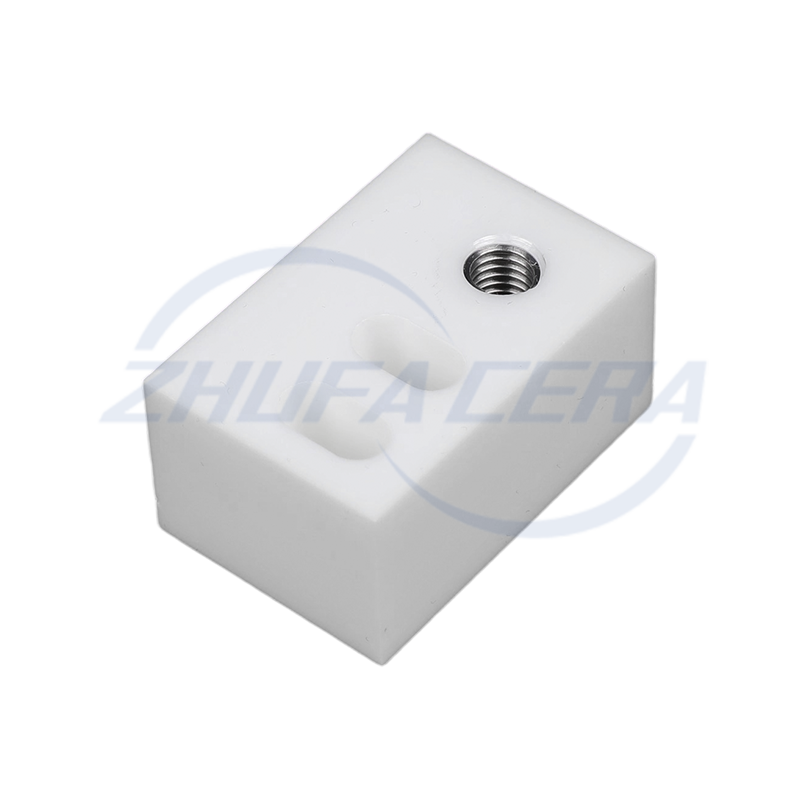

金属ねじ棒が付いているジルコニア セラミック バルブ コア

金属ねじ付きロッドを備えたジルコニアセラミックバルブコアは、優れた総合的な性能を備えています。コアバルブコアは酸化ジルコニウムセラミック素材で作られており、硬度が非常に高く、耐摩耗性に優れています。長期的な流体浸食によって引き起こされる損失に効果的に抵抗し、耐用年数を延ばすことができます。同時に、酸化ジルコニウムセラミックは耐食性と耐高温性にも優れており、さまざまな酸やアルカリの媒体や高温環境の動作要件に適応できます。金属ねじ付きロッドは、高強度と優れた機械的特性を備えたバルブ コアとバルブの他の部分との間の接続の安定性を確保し、バルブ コアの正確な動きに対する信頼性の高いサポートを提供します。バルブ システムでは、バルブ シートとの正確な連携により流体のオンオフと流量の正確な制御を実現し、流体供給プロセスの安定性と効率を確保します。 これらの優れた特性により、金属ねじ棒付きジルコニアセラミックバルブコアは多くの分野で広く使用されています。化学産業では、さまざまな腐食性液体またはガスの供給を制御し、複雑な媒体の浸食に耐えるために使用できます。水処理分野では、水域内の不純物の摩耗に抵抗し、水路制御の精度を確保できます。医療機器分野では、その高精度制御性能が医療用液体の供給の厳しい要件を満たしています さらに、食品加工、エネルギー供給、およびバルブの性能に対する要件が高いその他のシナリオにおいても、この製品は重要な役割を果たし、関連機器の安定した動作を強力にサポートすることができます。

-

続きを読む

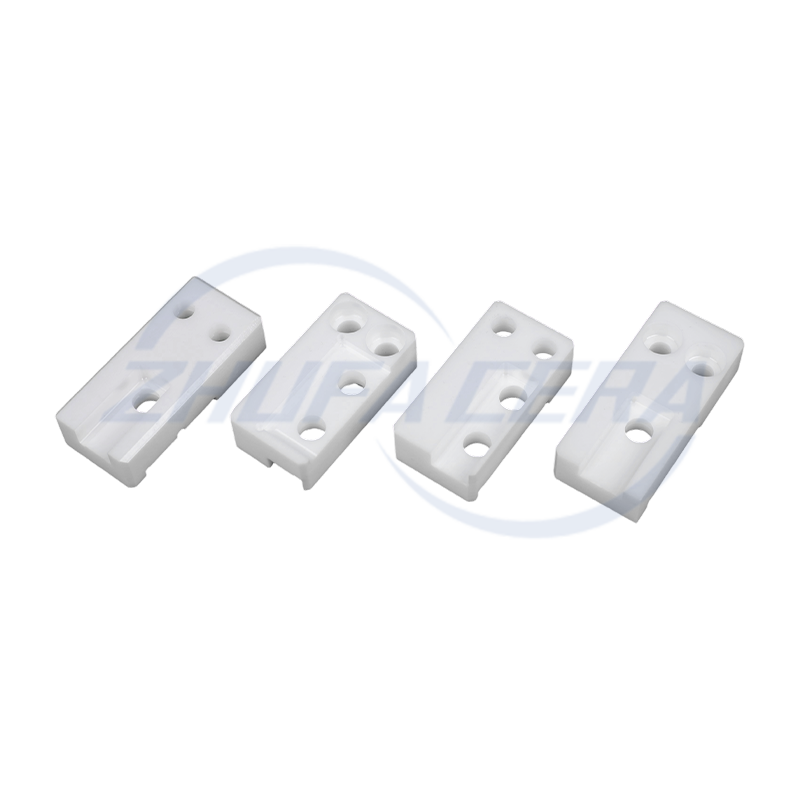

金属ねじ裏地付きジルコニアセラミック位置決めブロック

金属ねじライニング付きジルコニアセラミック位置決めブロックは、高純度酸化ジルコニウムセラミックをコアとし、金属ねじ埋め込み技術を採用した複合位置決めコンポーネントです。そのセラミックマトリックスは高度な焼結プロセスによって形成され、高い硬度、耐摩耗性、優れた化学的安定性を備えています。高温、強い腐食、高周波摩擦環境に長期間耐えることができ、性能を低下させることはありません。金属ねじ付きブッシングは、精密機械加工と熱組立プロセスを通じてセラミックに埋め込まれ、セラミックスの軽量性(密度は鋼のわずか1/3)と断熱性を維持するだけでなく、剛性のある接続構造を形成します しかし、信頼性の高い機械的接続と耐衝撃性も備えています。位置決めブロックは、セラミックと金属の相乗効果により耐摩耗性、熱安定性、構造強度のバランスを実現し、材料の総合的な性能に対する厳しい要件を伴う産業シナリオに適しています。 金属ねじライニングを備えたジルコニアセラミック位置決めブロックは、主に高精度位置決めと摩耗保護の分野で使用されます。半導体製造では、ウェーハ転写システムの重要な位置決めコンポーネントであり、プラズマ洗浄プロセスにおける腐食性の高いガスや高周波の機械的摩擦に耐えて、機器の長期的な動作精度を確保できます。航空宇宙分野では、このコンポーネントはエンジンのホットエンドコンポーネントの誘導と位置決めに使用されます。セラミックの超高温抵抗と金属糸の熱衝撃抵抗により、極端な温度差環境での安定した動作に適応できます。精密加工および自動化装置では、CNC工作機械のスピンドルやロボットジョイントの位置決めベースとして使用され、セラミックの高い剛性と金属接続の信頼性を通じてミクロンレベルの動作制御を実現します。さらに、この製品は化学機械(耐食性バルブ位置決め)、新エネルギー機器(燃料電池コンポーネントサポート)、医療機器(外科用機器の耐摩耗性ガイド)などの分野でも広く使用されており、さまざまな分野の複数のニーズに応えています。材料の耐久性、精度保持、環境適応性に関する業界。

ジルコニアセラミックは、高純度の二酸化ジルコニウムから作られた高度なエンジニアリングセラミックです。優れた総合的な性能により、多くのハイエンド分野で中核となる材料の選択肢となっています。このタイプの材料の最も重要な利点は、その優れた機械的特性です。酸化物セラミックの中で最も高い破壊靱性と曲げ強度を持ち、激しい機械的衝撃や高荷重に耐えることができます。同時に、極度の耐摩耗性と低い摩擦係数を備えているため、主要な可動部品の耐用年数が大幅に向上します。優れた生体適合性と化学的不活性により、ジルコニア セラミックは医療用インプラント(人工関節ボール ヘッドなど)や歯科修復物(オールセラミック クラウンやインプラント ベースなど)に理想的な選択肢となります。また、高温安定性に優れ、熱伝導率が低く、耐食性に優れ、複雑で過酷な産業環境にも適応できます。したがって、ジルコニアセラミックは、精密医療機器、高性能工業部品(耐摩耗性シール、ベアリング、バルブ、切削工具など)、ハイエンド消費者製品(時計ケース、ナイフなど)、電子部品に広く使用されています。エンジニアや設計者が材料性能の課題を解決するための信頼できるソリューションです。

ジルコニアセラミックス:高度なセラミック材料に関する製造上の洞察

1。ジルコニアセラミックのコア特性:「セラミックスチール」財団

ジルコニアセラミック 先進セラミック分野の主力材料として際立っており、従来の脆性セラミックの限界を超えた強度と靭性のユニークな組み合わせにより「セラミック鋼」の称号を獲得しています。室温では、すべての先進的なセラミック材料の中で最も高い強度と破壊靱性を示し、曲げ強度は 1200-1400 MPa—に達し、アルミナ セラミックを上回り、一部の合金鋼に近づきます。この性能は、その相変態メカニズムに由来しています。純粋なジルコニアは、さまざまな温度で単斜晶系、正方晶系、立方晶系の結晶相に存在し、イットリアやセリアなどの安定剤を添加すると、これらの構造変化が制御され、靭性が向上します。

この機械的弾力性を補完するのは、優れた機能特性です。融点は 2700°C で、最大 2400°C での長期使用が可能、表面硬度は Hv 1200-1400(従来の金属の 15 倍の耐摩耗性)、酸やアルカリに対する強い化学的不活性、抵抗率が 10¹⁴ Ω·cm を超える高い電気絶縁性です。これらの特性により、ジルコニアセラミックは需要の高い産業分野全体で不可欠なものとなっています。

2。主要な製造プロセス: 粉末からコンポーネントまでの精度

ジルコニアセラミックの製造は、粉末の調製、成形、焼結、精密仕上げ—各ステップが最終性能に重要な、高度に制御されたシーケンスです。

粉末の準備: 品質の出発点

高性能ジルコニアセラミックには、粒度分布が狭い超純粋で均一に分散した粉末が必要です。一般的な合成方法には、共沈、水熱合成、ゾルゲルプロセスがあり、焼結密度と機械的強度に直接影響を与える粉末を生成します。業界標準では通常、不純物による性能低下を避けるために、99。9% を超える粉末純度が要求されています。浙江朱発精密陶磁器技術有限公司などのメーカーは、原材料加工をエンドツーエンドの生産ワークフローに統合し、一貫した部品品質の基盤を築いています。

成形:多様な要件に合わせて成形

成形プロセスは、コンポーネントの形状と生産量に基づいて選択されます

ドライプレスとコールドアイソスタティックプレス: 比較的単純な形状に最適なこれらの方法により、均一な密度が保証されます。コールドアイソスタティックプレスは、高度なプレス装置を備えた施設で採用されている技術であるグリーンボディの一貫性を高めます。

射出成形: 複雑で高精度の部品や大規模生産に適しており、特殊な工具が必要なにもかかわらず、優れた寸法精度を実現します。

レーザー切断: 薄い基板(通常は ≤厚さ 1 mm)に使用され、電子部品の製造に広く応用されています。

浙江朱発精密セラミックス技術有限公司は、標準要件とカスタム要件の両方に対応するために、成形装置㎡ドライプレス、冷間静水圧プレス、射出成形システムを含む—の完全なスイートを備えた 30,000— の製造拠点を構築しました。

焼結:緻密化と性能の実現

焼結により、温度制御が最優先され、緑色の物体が高密度のセラミック部品に変換されます。ほとんどのメーカーは、業界で主流の方法である無圧焼結に高温焼結炉を使用しています。ホットアイソスタティックプレス(HIP)やスパークプラズマ焼結(SPS)などの高度な技術により、密度がさらに向上し、多孔性が低減されます。これは、過酷な環境での用途にとって非常に重要です。厳格な焼結プロセス制御により、最終製品は熱安定性と耐食性を維持できます。

精密仕上げ:ミクロンレベルの公差を満たす

焼結後の処理は、工業的な精度要件を満たすために不可欠です。寸法と表面品質を向上させるために CNC 彫刻機、表面研削盤、ホーニング機が使用され、大手メーカーは ±0。01 mm の公差を達成しています。浙江朱発精密セラミックス技術有限公司は、生産拠点にこのような精密加工ツールを装備し、さまざまな産業ニーズに対応する非標準加工と小バッチプルーフをサポートしています。

3。産業用途: セクターを超えたイノベーションの推進

ジルコニアセラミックの多用途性により、戦略的な新興産業への導入が可能になり、世界の先進セラミック市場の高価値用途への移行と一致しています。

自動車と新エネルギー

自動車システム—エンジン、センサー、燃料電池、ブレーキシステムを含む—では、ジルコニアセラミックは耐摩耗性、高温安定性、絶縁性により性能と耐久性を向上させます。これらは、極限条件下での信頼性が重要な新エネルギー車やスマート車の進歩において重要な役割を果たします。

半導体&エレクトロニクス

高純度ジルコニア部品は、ウェーハの取り扱い、エッチング、堆積装置に使用され、汚染リスクを軽減しながらプロセスの精度を確保します。非磁性特性と熱安定性により半導体製造に最適であり、業界のローカリゼーション推進をサポートします。

石油化学および太陽光発電

石油化学ポンプ、バルブ、反応器では、ジルコニアの耐腐食性と耐摩耗性によりメンテナンスコストが削減され、機器の寿命が延びます。太陽光発電製造では、ウェーハ焼結プロセスの高温に耐え、生産効率を高めます。

医療とその先へ

生体適合性ジルコニア変異体は歯冠や整形外科用インプラントに広く使用されており、人間の安全に関する ISO 10993 基準を満たしています。この医療応用分野は、先進的なセラミックスの分野として最も急速に成長している分野の 1 つです。

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어