メールアドレス: zf@zfcera.com

メールアドレス: zf@zfcera.com

電話: +86-188 8878 5188

電話: +86-188 8878 5188

1。産業用途向けのコア新セラミック材料

新しいセラミック材料は、従来のセラミックとは異なり、目標とする産業性能を実現するために設計された高純度の無機化合物です。それらの選択は、機械的強度、熱安定性、耐薬品性、電気的特性—最終用途シナリオへの適合性を決定する重要な要素に関する用途固有の要件によって決まります。

アルミナ(Al₂O₃): 96%、99。7%、99。95% などのグレードがあり、200-350 MPa の範囲の曲げ強度、最大 14 GPa の硬度、1600°C を超える耐熱性を備えたバランスの取れた性能を実現します。優れた電気絶縁性と耐摩耗性により、電子部品(基板など)や機械部品(シールなど)に多用途に使用できます。

ジルコニア(ZrO₂): 超高靭性(破壊靭性は最大 17 MPa·m¹/²) と曲げ強度は 1800 MPa に達し、耐熱衝撃性に優れています。これらの特性により、自動車のブレーキ システムや、急速な温度変化下での耐久性を必要とする精密構造コンポーネントなどの要求の厳しい用途に最適です。

炭化ケイ素(SiC)と窒化ケイ素(Si₃N₄): SiC は優れた硬度 (28 GPa)と耐腐食性を備え、Si₃N₄ は優れた熱伝導性と破壊靭性を備えています。どちらも、極端な条件下での安定性が交渉の余地のない石油化学炉やエンジン部品などの高温産業機器にとって重要です。

窒化アルミニウム(AlN): その際立った特徴は、高い熱伝導率 (25°C で最大 230 W/mK)と電気絶縁—特性であり、半導体ヒートシンクや LED パッケージングなどの電子熱管理コンポーネントに最適な選択肢となっています。

Zhejiang Zhufa Precision Ceramics Technology Co., Ltd。のようなサプライヤーはこれらの材料を専門としており、性能、精度、効率に対する産業顧客’特有のニーズに合わせたカスタマイズされたソリューションを提供しています。

2。新しいセラミック部品の標準製造プロセス

新しいものの生産 セラミック部品 厳格な多段階のワークフローに従い、各ステップが最終製品の品質と信頼性に直接影響します。完全な社内製造用に設計された設備で実証されているように、これらのプロセスをエンドツーエンドで制御することは一貫性にとって非常に重要です。

2。1 原材料の加工と粉末の調製

この基礎段階によって、材料の均一性と長期的な性能が決まります。生の無機化合物を粉砕、粉砕、精製して微粉末を生成し、結合剤や添加剤と混合して流動性(成形用)と焼結挙動(緻密化用)を高めます。精密用途では、粉末の粒子サイズと均一性が厳密に制御されます—わずかな変化でも、最終コンポーネントに亀裂や密度の不均一などの欠陥が発生する可能性があります。浙江朱発精密陶磁器技術有限公司は、このステップを 30,000㎡ の製造基盤に統合し、生産開始時から原材料の品質が維持されることを保証します。

2。2 形成:「グリーンボディ」の形成

成形により、加工された粉末は、最終部品のおおよその形状を持つ、事前に焼結された「グリーンボディ」(壊れやすい多孔質構造)に変換されます。成形技術の選択は、部品の複雑さ、サイズ、精度の要件によって異なります

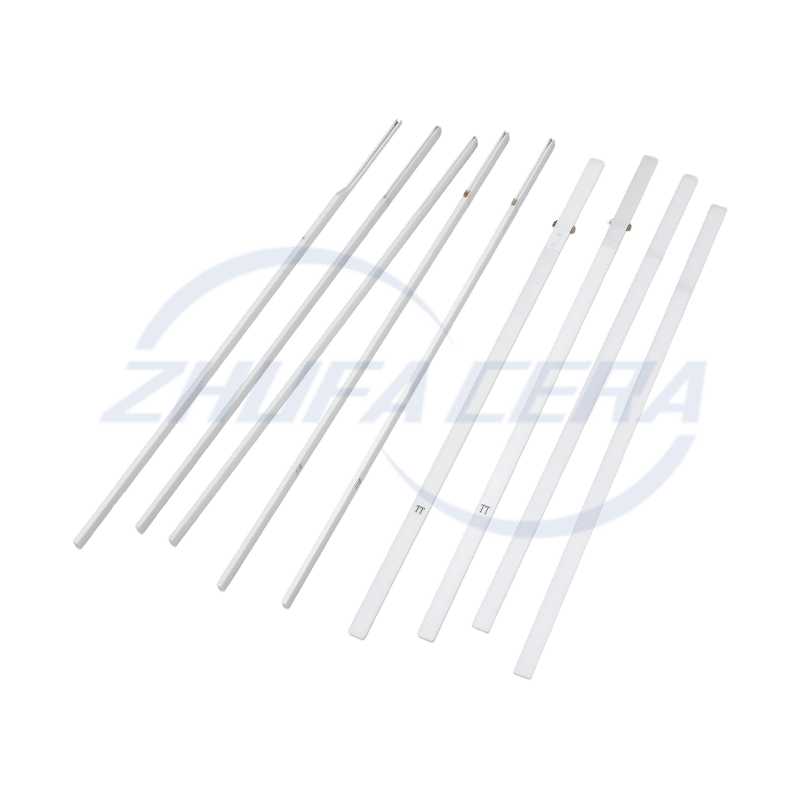

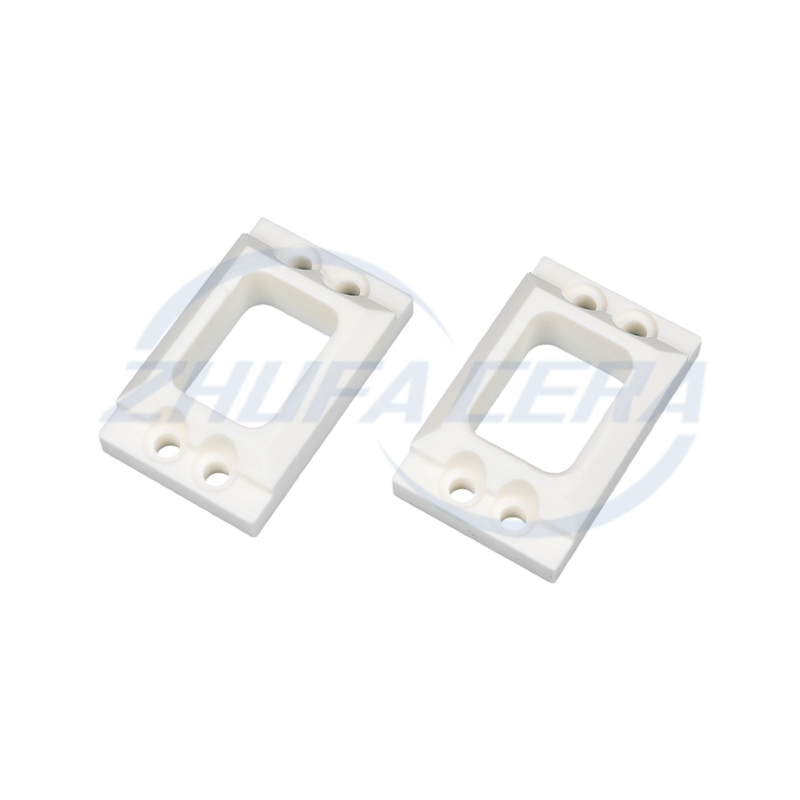

ドライプレスとコールドアイソスタティックプレス: プレート、ロッド、ワッシャーなどの単純な形状に使用されるこれらの方法では、粉末を圧縮するために均一な圧力(プレスまたは流体充填チャンバーを介して)が適用され、初期密度と形状の一貫性が確保されます。

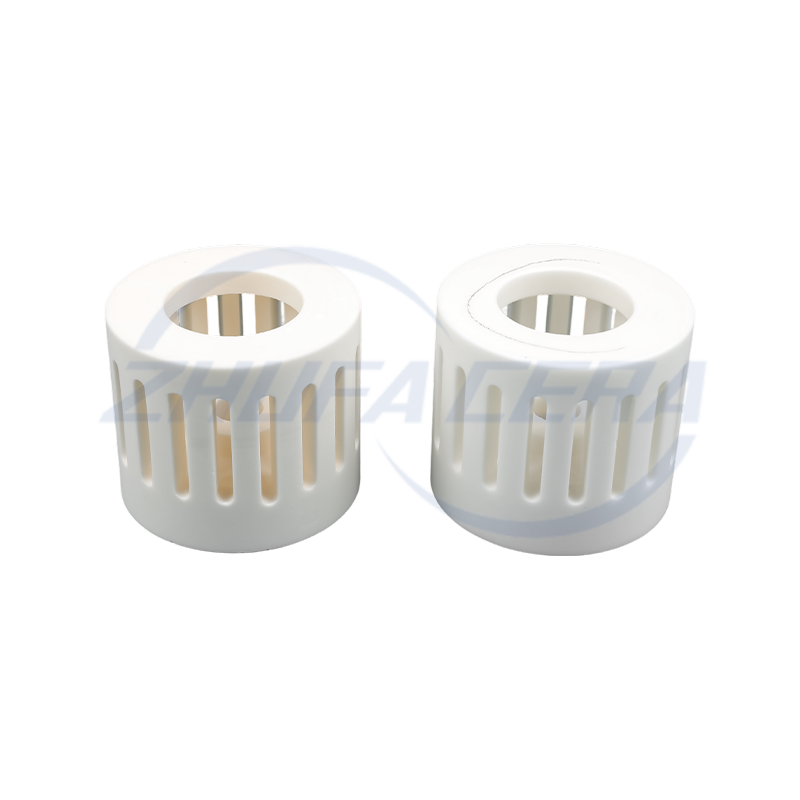

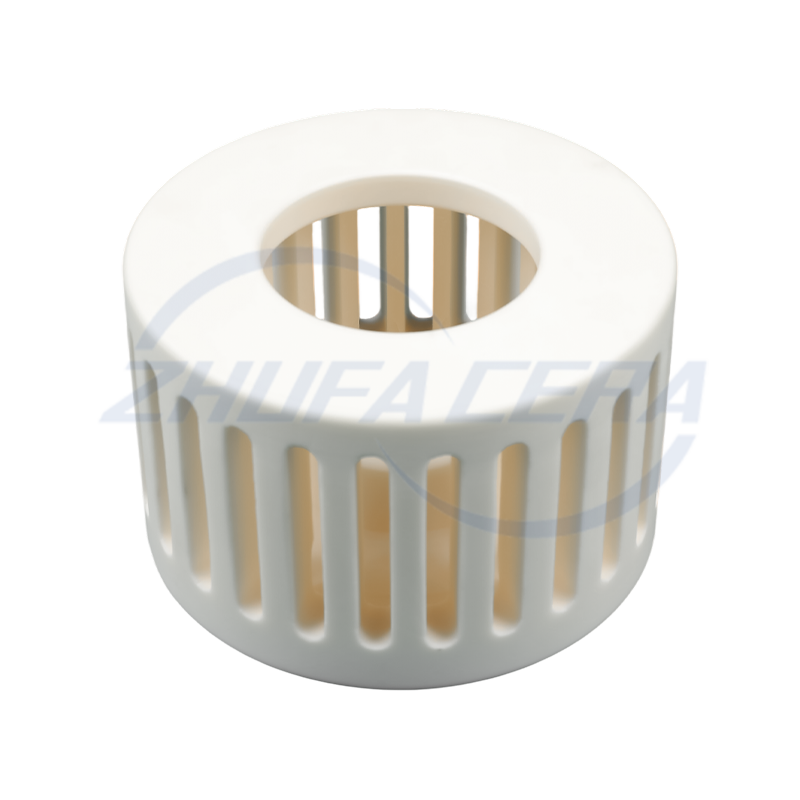

射出成形: 複雑で入り組んだコンポーネント(小型センサー ハウジングやタービン ブレードなど)に最適なこのプロセスでは、粉末バインダー混合物を精密金型に注入し、詳細な機能と厳しい初期公差を実現します。

浙江朱発精密陶磁器技術有限公司のような先進的な施設は、生産ラインにこれらすべての技術を備えており、標準設計と非標準のカスタム部品の両方に対応できます。

2。3 焼結:高密度化と不動産開発

焼結は、壊れやすい緑色の本体を緻密で機能的なセラミックに変換する熱処理プロセスです。これは次の 2 つの重要なフェーズで発生します

予熱(最大 250°C): 緑色の本体から有機結合剤と揮発性成分を除去します—このステップは、高温加熱中の亀裂や泡立ちを防ぐために重要です。

高温焼結: 予熱された緑色の本体は、材料固有の温度(セラミックに応じて通常 1200-1750°C)に加熱されます。この段階では、粉末粒子が融合して多孔性が減少し、材料の最終的な機械的、熱的、電気的特性が発達します。焼結中の収縮(通常は 10-20%) は、最終部品が寸法要件を満たしていることを確認するために、設計段階で正確に校正する必要があります。

ここでは、正確な温度制御を備えた高温焼結炉が不可欠です—その安定性により、一貫した緻密化が保証されます。浙江朱発精密セラミック技術有限公司は、すべてのセラミック製品が性能と信頼性の基準を満たしていることを保証するために、このステップを優先しています。

2。4 精密仕上げと品質検査

焼結後の処理により、部品の寸法、表面品質、機能が改良され、工業的な精度基準(多くの場合、マイクロメートル単位の厳しい公差が必要)を満たします。この段階で一般的に使用される機器には、CNC 彫刻機(詳細な機能用)、表面研削盤(平坦性用)、センターレス研削盤(円筒形部品用)、ホーニング機(内部穴用)などがあります。

品質検査は仕上げ全体にわたって統合され、次の点を検証します

寸法精度: 座標測定機(CMM)などのツールを使用して、部品が設計仕様と一致しているかどうかを確認します。

材料特性: 硬度(ビッカース法またはロックウェル法による)、曲げ強度、熱伝導率、または電気絶縁をテストして性能を確認します。

微細構造の完全性: 顕微鏡を使用して、耐久性を損なう可能性のある空隙や亀裂などの内部欠陥を検出します。

この段階での厳格な品質管理は交渉の余地がありません—浙江朱発精密セラミックス技術有限公司は、これをワークフローに組み込んで、すべてのコンポーネントが顧客の期待を満たすか、それを上回ることを保証します。

3。カスタムセラミック部品製造における実際的な考慮事項

3。1 材料選択ガイドライン

適切なセラミック材料を選択するには、性能ニーズ、コスト、製造可能性という 3 つの重要な要素のバランスをとる必要があります。例えば:

アプリケーションがバランスの取れた絶縁性、耐摩耗性、費用対効果(電子基板やメカニカルシールなど)を必要とする場合、多くの場合、アルミナが最適な選択となります。

超靭性と耐熱衝撃性を必要とする部品(自動車ブレーキシステムや医療機器など)には、ジルコニアが好まれます。

高い熱伝導率と電気絶縁性が重要な場合(半導体ヒートシンクや LED パッケージングなど)、窒化アルミニウムが頼りになる材料です。

過酷な化学環境(石油化学ポンプなど)や高摩耗用途(太陽光発電ウェーハ切削工具など)には、炭化ケイ素の耐食性と硬度が理想的です。

浙江朱発精密セラミックス技術有限公司など、業界横断的な専門知識を持つサプライヤーは、過剰仕様(コスト増加)や性能不足(故障リスク)を回避し、顧客が特定のユースケースに合わせて材料選択を最適化できるよう、直接的なエンジニアリング サポートを提供することがよくあります。

3。2 カスタマイズのナビゲート: 小型バッチから大量生産まで

産業顧客は非標準部品(カスタム センサー ハウジングや独自のポンプ シールなど)を頻繁に必要とするため、柔軟な製造能力が重要な考慮事項となります。カスタム部品のサプライヤーと提携する場合は、次の 3 つの優先事項に重点を置きます

プロトタイプの検証: 小バッチプルーフ(通常は 10-50 個の部品)により、両方の設計の実現可能性をテストできます(例: 複雑な機能は焼結中に保持されますか?) そして材料の適合性(例えば、セラミックは最終用途環境に耐えますか?)。このステップにより、大規模な生産実行にスケーリングする際のコストのかかるエラーのリスクが軽減されます。

プロセスの適応性: 複雑な部品では、成形技術を組み合わせる必要がある場合があります—たとえば、詳細な機能に射出成形を使用し、その後焼結後の CNC 加工を使用して厳しい公差を改良します。社内に多様な設備を持つサプライヤー(浙江朱発精密陶磁器技術有限公司など)は、外部の下請け業者に頼るサプライヤーよりも効率的に、カスタムニーズに合わせてプロセスを適応させることができます。

リードタイム管理: 社内製造では、サードパーティのサプライヤーからの遅延を排除することでワークフローを合理化します。浙江朱発精密セラミックス技術有限公司は、統合された 30,000㎡ 施設を活用して、ラピッド プロトタイピング(少量バッチの場合は多くの場合 2-4 週間)と一貫した大規模納品を提供し、顧客が生産スケジュールを確実に守れるようにします。

3。3 最終用途業界の要件に沿ったもの

さまざまな分野で特殊なセラミック特性が求められており、最適なパフォーマンスを確保するには、製造プロセスをこれらのニーズに合わせて調整する必要があります

自動車および新エネルギー: エンジン部品や燃料電池部品などの部品には、高い耐摩耗性と熱安定性が必要です。メーカーはジルコニア(ブレーキシステム用)や窒化ケイ素(エンジン部品用)などの材料を優先し、漏れや早期摩耗を防ぐ厳しい公差を確保するために精密仕上げを使用しています。

半導体およびエレクトロニクス: 高純度(汚染を避けるため)と電気絶縁が重要です。アルミナ(基板用)や窒化アルミニウム(ヒートシンク用)などの材料は、不純物が半導体製造プロセス(エッチングや堆積など)に支障をきたさないように厳格な品質チェックが行われ、クリーンな環境で処理されます。

石油化学: ポンプ、バルブ、原子炉部品などの機器には、極度の耐食性と高温安定性が必要です。ここでは炭化ケイ素が材料として選択されており、製造は滑らかな表面(化学物質の蓄積を減らすため)と緻密な微細構造(流体の浸透を防ぐため)を実現することに重点を置いています。

太陽光発電: ウェーハの切断、コーティング、焼結プロセスには、高い耐摩耗性と熱安定性を備えたセラミックが必要です。ここではアルミナと炭化ケイ素の部品が使用されており、太陽電池製造の精度を維持するために寸法の一貫性を確保する仕上げステップが施されています。

製造プロセスをこれらの業界固有のニーズに合わせることで、サプライヤーは、機器の寿命の延長(石油化学製品の場合)、エネルギー効率の向上(新エネルギー車の場合)、半導体生産の信頼性の向上など、顧客’製品パフォーマンス—を直接向上させる部品を提供できます。

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어