セラミック構造部品 メーカー

-

続きを読む

アルミナセラミックロッド

アルミナセラミックロッドは、高純度α-Al₂O₃をコア原料として高温焼結した高性能セラミック材料です。窒化ケイ素や炭化ケイ素などの同様のセラミック材料と比較して、その中心的な利点は、優れた耐高温性 (1650°C での長期使用)、高硬度(モース硬度レベル 9) を維持しながら、優れた包括的な費用対効果にあります。化学的安定性により、コストは窒化ケイ素のわずか 1/3-1/2 です。この特性により、産業分野で「正確な交換」を実現できます。たとえば、メカニカルシールでは、アルミナセラミックロッドの耐用年数はステンレス鋼の5-8倍に達しますが、調達コストは30%しか増加しません。独自の電気絶縁性(体積抵抗率10¹⁴Ω・cm)と熱安定性(熱膨張係数8。1×10⁻⁶/℃)により、電子包装や高温炉などのシナリオにおいてかけがえのない基本材料となっています。

-

続きを読む

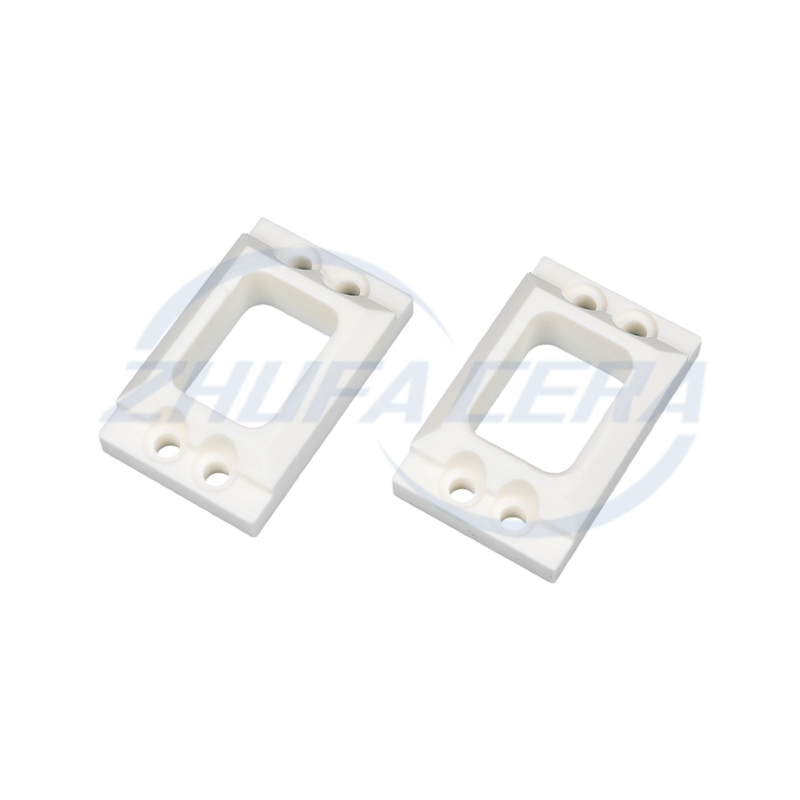

アルミナセラミック位置決めブロックホルダー

アルミナセラミック位置決めブロックホルダーは、高純度アルミナセラミックをコア材料とした精密位置決め部品で、主に産業オートメーション、半導体製造、精密機械組立などの分野で使用されています。この製品は、従来の金属またはエンジニアリングプラスチックの位置決めブロックと比較して、高硬度(モース硬度レベル 9)、耐高温性(最大 1700℃ の耐熱性)、および優れた化学的安定性により、高温、強い腐食、または高摩耗環境で大きな利点を示します。熱膨張係数が低い(約7×10⁻⁶/℃)ため、機器の長期運転中に寸法安定性を確保でき、光学機器の校正、ウェーハ加工位置決めなど、サブミクロンの位置決め精度が必要なシナリオに特に適しています。位置決めブロックホルダーは正確に研磨され、加工されており、平面度誤差は2μm以内に制御されます また、繰り返し位置決め精度は ±0。5μm に達し、機器のデバッグ時間を効果的に短縮できます。食品包装機械では、その無毒で汚染のない特性は FDA 認証基準に準拠しています。レーザー加工装置では、光吸収率が低い (

-

続きを読む

アルミナセラミックリング

アルミナセラミックリングは、アルミナ(Al₂O₃)を主原料として製造された高性能セラミック部品で、その優れた機械的、熱的、化学的特性を特徴としています。この製品は、高硬度(モース硬度最大9)、優れた耐摩耗性、優れた寸法安定性を示し、長期使用条件下でも正確な幾何学的精度を維持できます。優れた熱安定性により、変形や劣化なく最大 1600°C の環境で動作でき、熱膨張係数が低いため、広い温度範囲にわたる寸法変化が最小限に抑えられます。さらに、この製品は優れた電気絶縁性能、酸、アルカリ、有機溶剤に対する高い耐食性、低い多孔性を示しており、これらを組み合わせることで過酷な動作条件に耐えることができます。 重要な機能コンポーネントとして、アルミナ セラミック リングは高い信頼性と耐久性を必要とする業界で広く応用されています。機械工学では、ポンプ、コンプレッサー、油圧システムのシール要素として機能し、高圧および高速回転下での流体の漏れを効果的に防止します。エレクトロニクス分野では、その優れた誘電特性により、高電圧および高周波デバイスの絶縁基板または支持構造として機能します。化学および石油化学産業では、原子炉、バルブ、パイプラインの耐食性コンポーネントとして利用され、攻撃的な媒体での長期的な安定性が確保されています。さらに、その耐高温性と耐摩耗性により、航空宇宙熱保護システム、医療機器精密アセンブリ、高度な製造装置に理想的な選択肢となり、現代の産業用途の厳しい要求に応えます。

-

続きを読む

アルミナ セラミック メタル ヘッド ポンプ

アルミナセラミックメタルヘッドポンプは高純度アルミナセラミック材料で作られており、そのメタルヘッドコンポーネントにより構造全体の剛性と機械的安定性が向上します。ポンプの主な特徴には、優れた耐摩耗性、耐食性、化学的不活性性があり、高温高圧環境下でも安定した性能を維持できます。さらに、セラミック表面が非常に滑らかであるため、流体抵抗が低減され、シール効率が向上します。搬送装置としてのポンプの中核機能は、強酸、強アルカリ、固体粒子を含む液体などの腐食性または研磨性媒体を効率的に処理し、流体伝達プロセスの継続性と安全性を確保することです。 アルミナセラミック金属ヘッドポンプは、化学、製薬、水処理、鉱物処理などの産業で広く使用されており、スラリー、廃水、または高純度化学物質のポンプ輸送に特に適しています。その設計は、過酷な条件下でのコンポーネント交換サイクルの延長など、耐用年数とメンテナンスの要件を最適化し、それによって運用コストを削減します。同時に、ポンプは半導体製造や食品加工などの清浄度要件が高く、厳格な衛生基準と性能基準を満たす分野でも重要な役割を果たします。

-

続きを読む

金属被覆アルミナセラミックポンプ

メタルクラッドアルミナセラミックポンプは、金属シェルとアルミナセラミックライニングを組み合わせた複合流体搬送装置で、腐食性が高く研磨性の高い媒体を扱うために特別に設計されています。この製品は、従来の全金属ポンプや通常のセラミックポンプと比較して、金属外殻構造により機械的強度を高めながら、アルミナセラミックの高い硬度と耐薬品性を利用して耐用年数を大幅に延ばします。その主な利点は、金属ポンプは腐食しやすく、セラミックポンプは脆性亀裂が発生しやすいという業界の悩みを同時に解決できることです。メタルクラッドアルミナセラミックポンプは二重層複合構造を採用しています。外層は耐圧金属シェル(ステンレス鋼やチタン合金など)、内層は高純度アルミナセラミック(Al₂O₃含有量≥95%)ライニングです。アルミナセラミックライニングは、精密機械加工により金属シェルとしっかりと組み合わされ、pH値0-14の強酸およびアルカリ環境に耐え、粒径≤1mmの固体粒子による浸食に耐えるシームレスな保護層を形成します。この装置の動作温度範囲は -20℃ から 250℃、最大動作圧力は 2。5MPa です。硫酸、塩酸、水酸化ナトリウム溶液、スラリーなどの媒体の搬送に適しています。モジュール設計により、セラミックライニングの迅速な交換をサポートし、メンテナンスコストを削減します。この製品は、湿式冶金、排ガス脱硫、電気めっき廃水処理、半導体ウェーハ洗浄などのプロセスで広く使用されており、高腐食および高摩耗条件下での連続的かつ安定した動作のニーズに応えます。

-

続きを読む

アルミナセラミックナット

アルミナセラミックナットは、高純度アルミナ(Al₂O₃)セラミック材料で作られた高性能ファスナーです。従来の金属ナットやプラスチックナットと比較して、その主な利点は極限環境での安定性にあります。高温(連続使用温度 1600°C まで)に耐え、強酸およびアルカリ腐食に耐え、優れた電気絶縁性(誘電強度 > 15 kV/mm)を備え、完全に非磁性です。これらの特性により、半導体製造、真空装置、医療機器、高温炉などのシナリオではかけがえのない選択肢となります。アルミナセラミックナットは、金属イオン汚染のリスクを排除し、磁場干渉を回避し、腐食性媒体中の機器の耐用年数を大幅に延長することにより、精密業界に独自のソリューションを提供します。 コア機能 極度の耐熱性 低熱膨張係数 (≈8×10⁻⁶/K)、厳しい温度変動下での寸法安定性。高温反応器、真空焼結炉、その他の装置に適しています。 融点>2050°C、長期使用温度は 1600°C(空気環境)に達することがあります。 化学的不活性 フッ化水素酸を除くすべての強酸、アルカリ、有機溶媒による腐食に強く、電気めっきや化学パイプラインなどの腐食環境に適しています。 滑らかな表面(Ra<0。2μm)、粒子吸着なし、クリーンルーム基準(クラス 10) を満たします。 機能パフォーマンス 高周波絶縁体: 誘電損失 磁気絶縁特性: 磁化率がゼロで、MRI や粒子加速器などの精密機器との干渉を回避します。 摩耗寿命 >10⁷ サイクル(ASTM G99)、金属ナットよりも優れています。 典型的なアプリケーションシナリオ 半導体産業: 金属汚染を除去するためのウェーハエッチング装置および CVD 反応チャンバー用のファスナー。 エネルギー分野: 燃料電池スタックおよび太陽光発電パネル生産ライン用の高温接続コンポーネント。 医療技術: ガンマナイフおよび陽子線治療装置用の耐磁性構造部品。 特別な作業条件: 超伝導磁石および深海探査装置用の耐圧絶縁コンポーネント。

-

続きを読む

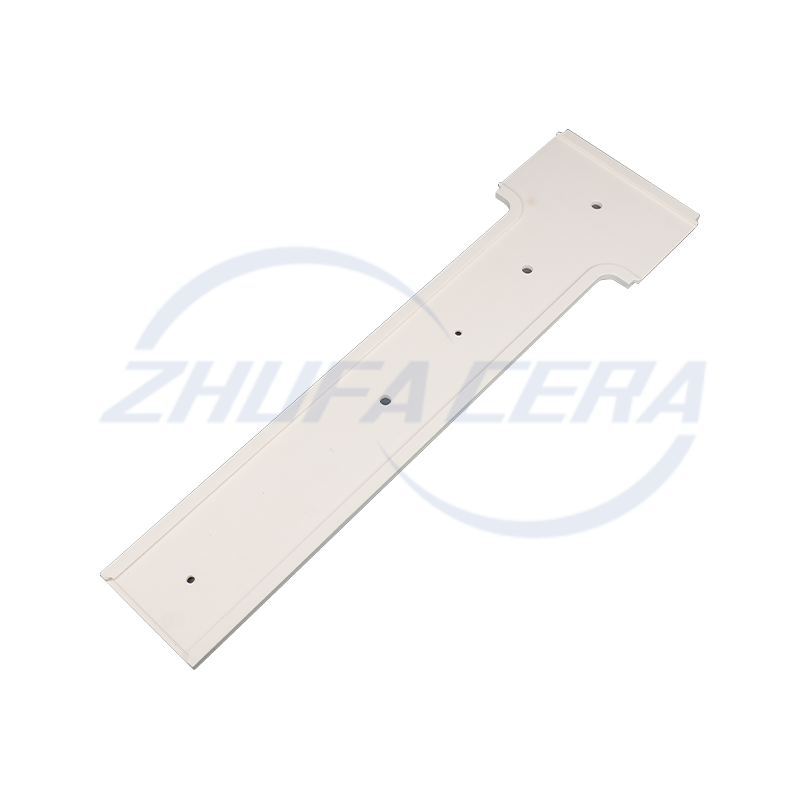

アルミナセラミックプレート

アルミナセラミックプレートは、高純度のα-アルミナ(Al₂O₃)を主結晶相とする特殊なセラミック材料で、その含有量は通常90%から99.9%です。通常のセラミックや金属基板と比較して、この製品は、固有の高融点 (>2050°C)、超高硬度、優れた化学的不活性により、超高温、強い腐食、高摩耗環境でも構造的完全性と機能的安定性を維持できます。アルミナ。体積抵抗率は 10¹⁴ Ω·cm を超え、誘電強度は >10 kV/mm で、有機絶縁材料よりも大幅に優れており、高電圧および高周波の電子環境に適しています。同じカテゴリーの一部の低純度セラミックと比較して、アルミナセラミックプレートは、粒径と焼結プロセスを細かく制御することで優れた断熱性を維持しながら、機械的強度(曲げ強度が300〜400 MPaに達すること)と熱伝導率(約20〜30 W/m·K)が大幅に向上し、放熱効率と耐熱衝撃性に差別化された利点をもたらします。典型的な用途には、半導体装置、高温炉ライニング、絶縁サポート、耐摩耗性機械部品などがあります。

-

続きを読む

アルミナセラミックピン

アルミナセラミックピンは、高純度のα-アルミナ(Al₂O₃)を主結晶相とする高性能セラミック部品です。独自の材料特性により産業分野で際立っています。従来の金属ピンやプラスチックピンと比較して、アルミナセラミックピンは硬度、耐高温性、耐食性、断熱性能に優れています。ロックウェル硬度はダイヤモンドに次ぐHRA80-90に達し、耐摩耗性はマンガン鋼の266倍、高クロム鋳鉄の171。5倍です。同時に、1600℃の高温でも長時間安定して動作し、優れた電気絶縁性(抵抗率>10¹⁴Ω·cm)を備えています。これらの特性により、高温、腐食、摩耗などの過酷な作業条件下での金属部品の理想的な代替品となります。 コア機能 超硬性と耐摩耗性: アルミナ セラミック ピンの硬度は金属材料の硬度をはるかに上回っており、摩耗に効果的に抵抗し、機器の耐用年数を大幅に延ばすことができます。 高温抵抗および熱安定性: 2050℃ までの融点、低い熱膨張係数 (8-9×10⁻⁶/℃)、優れた熱衝撃抵抗、高温炉、エンジン部品およびその他のシーンに適しています。 化学的不活性: 酸、アルカリ、溶融金属腐食(フッ化水素酸および高温濃縮アルカリを除く)に耐性があり、化学反応器、ポンプ本体シール、その他の強力な腐食環境に適しています。 電気絶縁性能: 高い抵抗率と低い誘電率により、電子デバイスのパッケージングに理想的な基板材料となり、信号伝送の安定性を確保します。 生体適合性: 高純度アルミナセラミック (99。5% Al₂O₃ など)は、人工関節や歯科インプラントに使用でき、無毒で人間の組織と適合します。 応用分野 電子産業: 集積回路基板、高電圧絶縁体、LED ヒートシンクとして、絶縁サポートと放熱機能を提供します。 機械工学: ベアリング、シール、バルブなどの高摩耗部品に使用され、機器のダウンタイムのメンテナンス時間を短縮します。 医療分野: 人工関節ヘッドと歯科インプラントの製造、骨溶解のリスクの軽減、インプラントの耐久性の向上。 エネルギーおよび化学産業: 高温炉ライニングおよび化学ポンプメカニカルシールとして、腐食性媒体による浸食に耐えます。 パフォーマンスの利点 軽量: 密度は鋼の半分 (3。8-4。0 g/cm³) にすぎず、機器の負荷が軽減されます。 環境コンプライアンス: 重金属汚染がなく、RoHS 基準に準拠しています。 カスタマイズされた処理: 複雑な形状は、さまざまなニーズを満たすために精密成形(ドライプレスや射出成形など)によって作成できます。

-

続きを読む

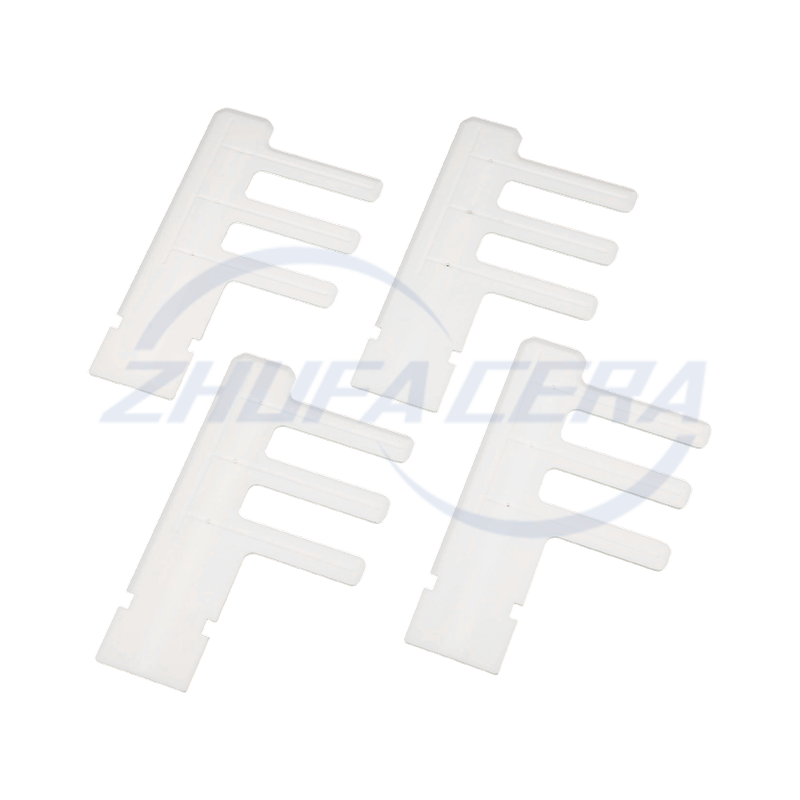

カスタムシェイプアルミナセラミックロッド

カスタムシェイプアルミナセラミックロッドは、高純度アルミナ(Al₂O₃含有量≥99.9%)を本体とするカスタマイズされたセラミック部品です。その主な利点は、精密成形技術による非標準形状の 1 回限りの成形にあります。従来の標準的な円筒形セラミックロッドと比較して、特殊な形状の設計により、複雑な機械構造に直接適応し、切断や研削などの後続の処理ステップを削減し、組み立てエラーとコストを大幅に削減できます。たとえば、半導体エッチング装置では、最適化された流路設計によりガス分布の均一性が向上し、ウェーハ収率が 4。7% 向上します。航空宇宙分野では、その軽量特性(密度は鋼の半分にすぎない)により、衛星姿勢調整機構の位置決め精度 ±1μm を維持しながら重量を 30% 削減できます。この「デザインは完成品」機能により、高精度、高耐食性、高温耐性を必要とする極端な産業シナリオではかけがえのない選択肢となります。 1。材料特性: パフォーマンスの基礎 高純度、耐食性:99.9%のアルミナ原料を使用し、酸、アルカリ、塩などの腐食性媒体に対する耐性に優れ、リチウム電池電解液輸送や化学反応器などの強力な化学環境に適しています。 熱安定性: 融点は 2050℃ まで高く、熱伝導率は 20-30W/m・K で、1700℃ で連続的に動作できます。航空機エンジンの燃焼室の内張りや熱保護タイルに最適な素材です。 電気絶縁:体積抵抗率は10¹⁴Ω·cm、破壊電圧は10kV/mmで、高電圧環境下での半導体機器の安全性を確保します。静電チャックやエッチングキャビティライニングに広く使用されています。 2。製造プロセス:精度の保証 精密成形: ドライプレス、グラウト、または 3D プリントのプロセスを通じて、複雑な形状を 1 回で形成でき、勾配焼結技術を組み合わせて 200 mm の長さの誤差 ≤2μm を制御し、リソグラフィー マシンのコア コンポーネントのナノレベルの精度要件を満たします。 表面処理: ダイヤモンド微粉末研削(表面粗さ Ra≤0。1μm)またはレーザー処理は、低摩擦と高平坦性を実現する半導体機器の厳しい要件に適応するために使用されます。 3。アプリケーションシナリオ:クロスフィールドソリューション 半導体分野: マニピュレーター トランスミッション シャフトとして、1 時間あたり ±1μm の繰り返し位置決めを 300 回達成できます。セラミック ヒーターとして、ウェーハ堆積プロセスの温度均一性を確保できます。 医療分野: 人工関節(ZTA 複合材料は靭性を高めます)や歯科インプラントに使用され、生体適合性に優れ、骨溶解や拒絶反応のリスクを大幅に軽減します。 新しいエネルギー分野: BYD ブレード バッテリーは、指向性熱伝導セラミック コンポーネントを使用して ±2℃ 内のバッテリー パックの温度差を制御し、熱暴走のリスクを解決します。 4。技術的ブレークスルー: イノベーションが価値を推進します 軽量設計: 衛星伝送コンポーネントの重量を 30% 削減しながら、±1μm の精度を維持し、宇宙船のペイロード効率を向上させます。 長寿命メンテナンス: 化学パイプラインライニングにより、メンテナンスコストが 70% 削減され、機器のメンテナンスサイクルが 18 か月に延長され、ライフサイクル全体のコストが削減されます。

-

続きを読む

アルミナジルコニアセラミックコア

アルミナジルコニアセラミックバルブコアは、さまざまなバルブシステムに広く使用されている高性能セラミック材料です。従来のシングルアルミナセラミックバルブコアと比較して、アルミナジルコニアセラミックバルブコアは硬度と耐摩耗性が高く、高圧、高温、過酷な作業条件下でも安定性と耐久性を維持できます。耐食性と耐衝撃性が非常に高いため、バルブの耐用年数を効果的に延ばすだけでなく、機器全体の動作効率も向上します。 バルブコアは、アルミナとジルコニアの利点を組み合わせた複合セラミック材料で作られており、高強度、高摩耗環境での耐久性を示します。アルミナは耐摩耗性と耐食性を与え、ジルコニアはセラミックの靭性と耐衝撃性を高め、より複雑で過酷な作業条件に耐えることができます。

新しいセラミック材料の製造に焦点を当てる:セラミック構造部品への洞察

1。構造部品用の新しいセラミック材料のコア分類

構造用途向けの新しいセラミック材料は主に化学組成によって分類され、それぞれが固有の性能上の利点に基づいて特定の産業需要に合わせて調整されます。

酸化物セラミック: 酸化ジルコニウム(ZrO₂) と酸化アルミニウム(Al₂O₃) で表されるこれらの材料は、耐摩耗性、断熱性、機械的強度に優れています。ジルコニアはその並外れた靭性で際立っており、アルミナは一般的な産業シナリオにわたる費用対効果と安定した性能で高く評価されています。

窒化物セラミックス: 窒化ケイ素(Si₃N₄) と窒化アルミニウム(AlN)は、優れた高温安定性と熱伝導性を提供する重要なメンバーです。窒化ケイ素は熱衝撃に強いため、極端な温度のコンポーネントに最適ですが、窒化アルミニウムは電子熱管理アプリケーションで好まれます。

超硬セラミック: 炭化ケイ素(SiC)は、優れた耐食性と硬度でこのカテゴリーをリードし、過酷な化学環境や高摩耗環境で確実に性能を発揮します。

浙江朱発精密セラミックス技術有限公司などのサプライヤーは、これらの主要材料をポートフォリオに統合し、酸化物、窒化物、炭化物セラミックの全範囲にわたるカスタマイズされたソリューションを提供して、さまざまな産業ニーズに応えています。

2。新しいセラミック構造部品の主要な製造プロセス

高性能の製造 セラミック構造部品 精度主導のシーケンスであり、各ステップは最終製品の品質にとって重要です。

2。1 粉末の調製: パフォーマンスの基礎

純度、粒度分布、形態が焼結挙動や最終材料特性に影響を与えるため、粉末の品質はセラミックの性能を直接決定します。高度な調製方法には、ナノスケール粉末の化学沈殿や高純度配合物の気相合成が含まれ、その後の処理段階での一貫性が確保されます。メーカーはこの基本的なステップを優先します—たとえば、浙江朱発精密陶磁器では、厳格な原材料加工をエンドツーエンドの生産ワークフローに統合し、高性能コンポーネントの基礎を築いています。

2。2 成形: 成形精度

成形によりセラミック粉末は「グリーンボディ」(未焼成プリフォーム)に変換され、コンポーネントの複雑さと精度の要件に基づいて選択されます

ドライプレスとコールドアイソスタティックプレス: 比較的単純な形状に適したこれらの方法は、均一な密度を保証します。コールドアイソスタティックプレスは、高強度用途の密度を高めます。

射出成形: 厳しい公差を持つ複雑な形状に最適で、複雑な部品の大量生産を可能にします。

浙江朱発精密セラミックス’30,000㎡製造拠点などの最先端施設には、3つのコア成形技術すべてが装備されており、標準および非標準の両方の部品生産をサポートしています。

2。3 焼結:緻密化と性能向上

焼結は、緑色の物体を高温に加熱し、粉末粒子を高密度で安定したセラミック構造に融合させる変革的なステップです。主要なパラメータには、温度、保持時間、大気制御が含まれます—高温焼結炉は、構造部品に必要な低多孔性と高強度を達成するために不可欠です。品質を維持しながらサイクルを短縮するために、マイクロ波焼結などの急速焼結技術も登場しています。厳格な焼結プロセス制御は信頼できるメーカーの特徴であり、浙江朱発精密セラミックスは高度な炉を活用してバッチ全体で一貫した緻密化を確保しています。

2。4 精密仕上げ: 許容範囲の要求に応えます

焼結後の処理は、工業グレードの精度を達成するために重要です。CNC 彫刻機、表面研削盤、ホーニング装置は寸法と表面品質を改良し、ミクロンレベルの公差への準拠を保証します。このステップは、電子センサーや自動車の精密部品などのコンポーネントにとって特に重要です。Zhejiang Zhufa Precision Ceramics は、一連の仕上げ機械で成形および焼結機能を補完し、厳しい精度要件を満たす部品を提供できるようにします。

3。品質管理: 信頼性の保護

品質保証は製造ライフサイクルを通じて実行され、材料特性と寸法精度の両方に対処します。主な対策は次のとおりです:

粉末の均一性と緑色体密度の工程内検査

機械的強度、熱安定性、耐食性の焼結後試験

精密計測ツールを使用した最終寸法検証。

浙江朱発精密セラミックスなどのメーカーは、機器の構成から最終検査まで厳格な管理基準を遵守し、各コンポーネントの性能と信頼性を確保しています。

4。製造の進歩によって推進される産業応用

新しいセラミック構造部品の汎用性は、カスタマイズされた製造から生まれ、需要の高い分野への展開を可能にします

自動車と新エネルギー: エンジン、ブレーキ システム、燃料電池に使用されるセラミック部品は、耐摩耗性と耐高温性を活用して車両の効率と安全性を向上させます—スマート車両と電気自動車の成長をサポートします。

エレクトロニクスと半導体: 高純度の絶縁セラミック部品により、ウェーハの取り扱いとエッチング装置の精度が保証され、汚染リスクが軽減されます。

太陽光発電: セラミックスはウェーハの切断および焼結プロセスで高温に耐え、機器の寿命と生産安定性を高めます。

石油化学製品: 耐腐食性のセラミックバルブとシールは、過酷な化学環境でも信頼性を維持し、メンテナンスコストを削減します。

浙江朱発精密セラミックスなど、業界を超えた専門知識を持つサプライヤーは、製造の柔軟性—少量生産から大規模生産まで—をこれらの分野固有の要求に合わせて調整し、アプリケーションに最適化されたソリューションを提供します。

5。製造業の今後の動向

この分野は、次の 3 つの主要な方向に向かって進化しています

多機能統合: 複雑なアプリケーション ニーズを満たすために、複合特性(熱伝導率絶縁など)を備えたセラミックを開発します。

高度な成形技術: 3D プリントとレーザー焼結は、非常に複雑でカスタマイズされた部品として注目を集めています。

持続可能な製造: 環境への影響を軽減するために、エネルギー効率の高い焼結と粉末のリサイクルを採用します。

将来を見据えたメーカーは、これらのトレンドを自社の能力に統合しています—たとえば、浙江朱発精密セラミックスは、進化する材料およびプロセスの革新に適応するための機敏な製造と技術協力に重点を置き、クライアントをサポートしています’。

-

クイックリンク

ホーム 製品 私たちについて サービス テクノロジー ニュース お問い合わせ -

製品

セラミック構造部品 ジルコニアセラミックス アルミナセラミックス ZTAセラミックス 窒化ケイ素セラミック シリコンカーバイドセラミック セラミック射出成形部品 -

私たちについて

工場ツアー 名誉 FAQ -

連絡先情報

+86-188 8878 5188zf@zfcera.com中国浙江省紹興市柯橋区安昌工業団地興功路1号 -

Qrcode

English

English 中文简体

中文简体 русский

русский Español

Español عربى

عربى Português

Português 한국어

한국어